تفاوت بین قالب های ریخته گری برای سری خودروهای انرژی جدید و وسایل نقلیه سنتی چیست؟

تفاوت در نیازهای مواد

با پیشرفت روند خودروهای سبک وزن، خودروهای انرژی نو نیازهای فزاینده ای برای مواد قالب دارند. در مقایسه با وسایل نقلیه سنتی، وسایل نقلیه جدید انرژی از تعداد زیادی مواد سبک وزن مانند آلیاژهای آلومینیوم و آلیاژهای منیزیم در طراحی ساختاری خود استفاده میکنند که نیازهای بالاتری را برای مقاومت در برابر حرارت، مقاومت در برابر سایش و پایداری قالبگیری قالبهای ریختهگری ایجاد میکند. قالبهای خودروهای سنتی بیشتر برای قالبگیری قطعات فولادی یا قطعات چدنی استفاده میشوند، در حالی که وسایل نقلیه انرژی جدید تمایل دارند از آلیاژهای سبک با هدایت حرارتی بالا، استحکام بالا، اما تغییر شکل دادن آسان استفاده کنند. بنابراین، طراحی قالب نیاز به انطباق با نرخ های مختلف انقباض، هدایت حرارتی و سیالیت فلز دارد.

پیچیدگی های مختلف ساختارهای جزء

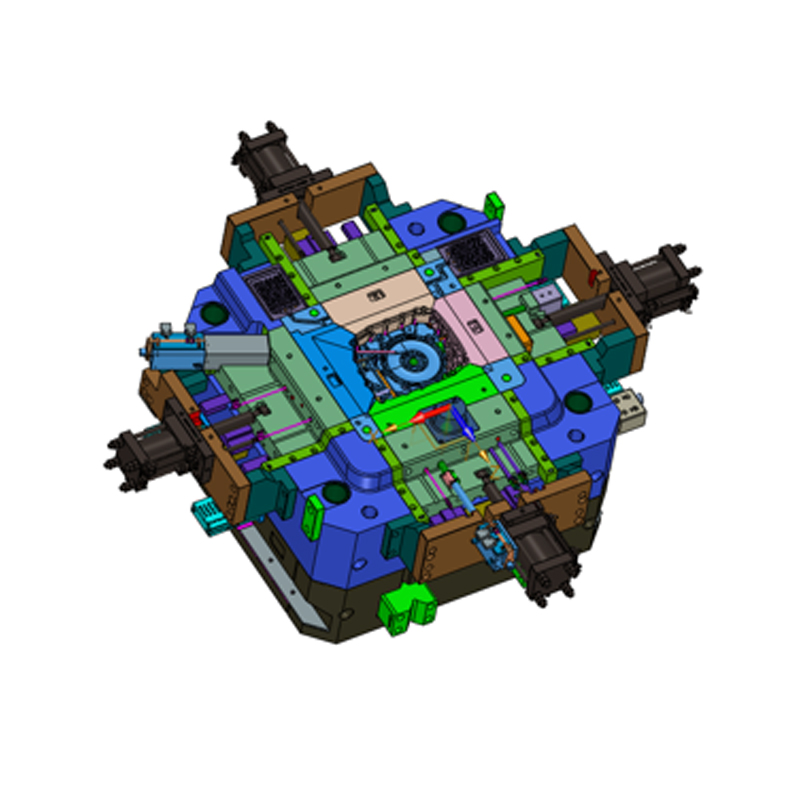

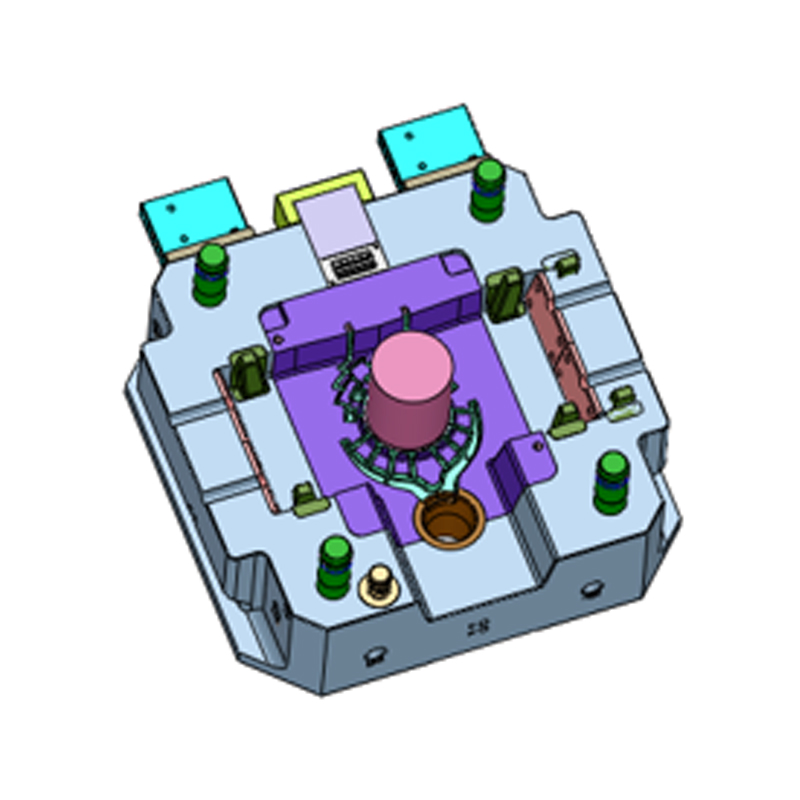

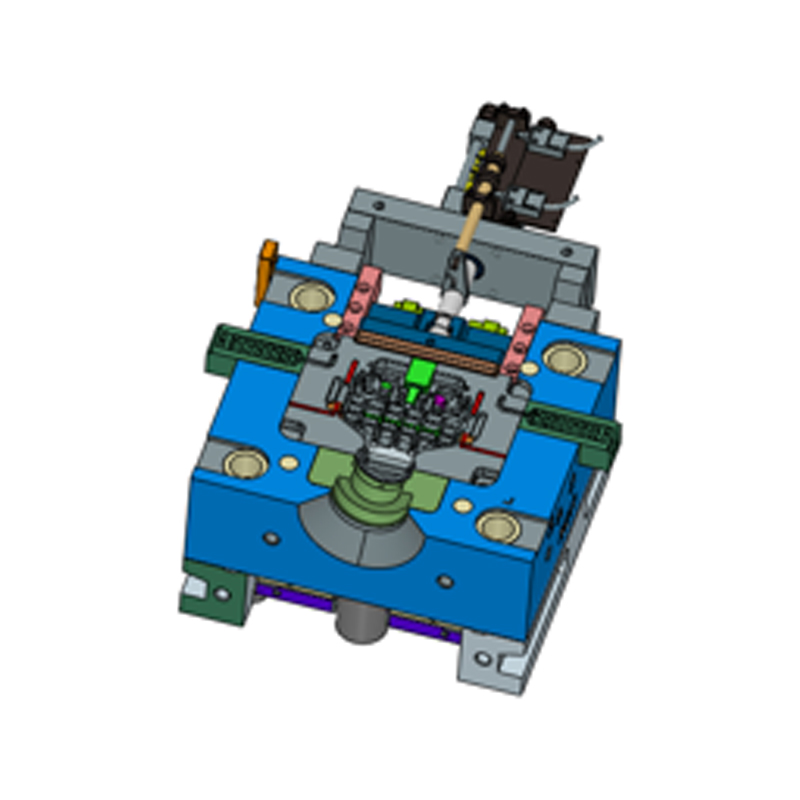

اجزای سیستم سه الکتریکی (باتری، موتور و کنترل الکترونیکی) وسایل نقلیه با انرژی جدید ساختار پیچیده ای دارند و الزامات برای دقت طراحی قالب افزایش می یابد. به عنوان مثال، پوسته باتری معمولاً از یک راه حل قالب گیری یکپارچه با ضخامت دیواره نازک و ساختار ظریف استفاده می کند. قالب باید دارای سیستم خنک کننده خوب و قابلیت کنترل ابعادی دقیق باشد. قالب های وسایل نقلیه سنتی در ساخت قطعات فلزی مانند موتورها و گیربکس ها به استحکام بالا و عملکرد خستگی حرارتی توجه بیشتری دارند. تفاوت هایی بین این دو در پیچیدگی حفره قالب و کنترل جزئیات قالب وجود دارد.

تفاوت در اندازه و یکپارچگی محصول

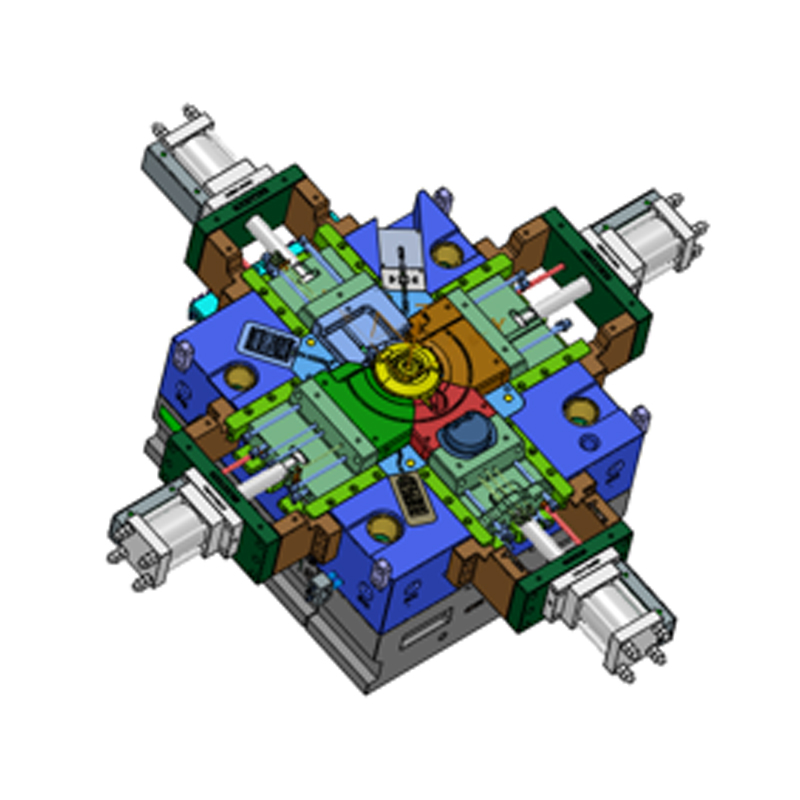

وسایل نقلیه با انرژی جدید نیازهای بالاتری برای یکپارچه سازی قطعات و اجزا دارند. به عنوان مثال، طراحی مدولار جعبههای کنترل الکترونیکی یکپارچه، محفظههای موتور و رابطهای شارژ در حال تبدیل شدن به یک روند است. چنین قطعات بسیار یکپارچه از نظر اندازه بزرگ و ساختار پیچیده هستند و قالب های ریخته گری باید دارای کنترل سازگاری بالاتر و طراحی تغذیه چند نقطه ای باشند. قالبهای سنتی خودرو معمولاً به قطعات ساختاری تقسیمشده، با اندازههای تک قطعه کوچک، توزیع نسبتاً یکنواخت بار قالب و دشواری نسبتاً کم در کنترل تنش حرارتی خدمت میکنند.

چالش های ناشی از سیستم های مدیریت حرارتی

قطعات خودرو انرژی جدید (به ویژه باتری های نیرو و محفظه موتور) الزامات روشنی برای مدیریت حرارتی دارند. در طول فرآیند توسعه، قالب باید در نظر بگیرد که آیا می توان پس از شکل گیری محصول به طراحی ساختار اتلاف گرما خوب دست یافت، که مستقیماً بر عملکرد محصول تأثیر می گذارد. قالب های خودروهای سنتی از این نظر فشار طراحی کمتری دارند. برای محصولات جدید انرژی، توسعه قالب اغلب طراحی کانال خنککننده، بهینهسازی چیدمان حفره ریختهگری و روشهای تحلیل تنش حرارتی را ادغام میکند.

تفاوت بین فرآیند دایکاست و سیستم تزریق

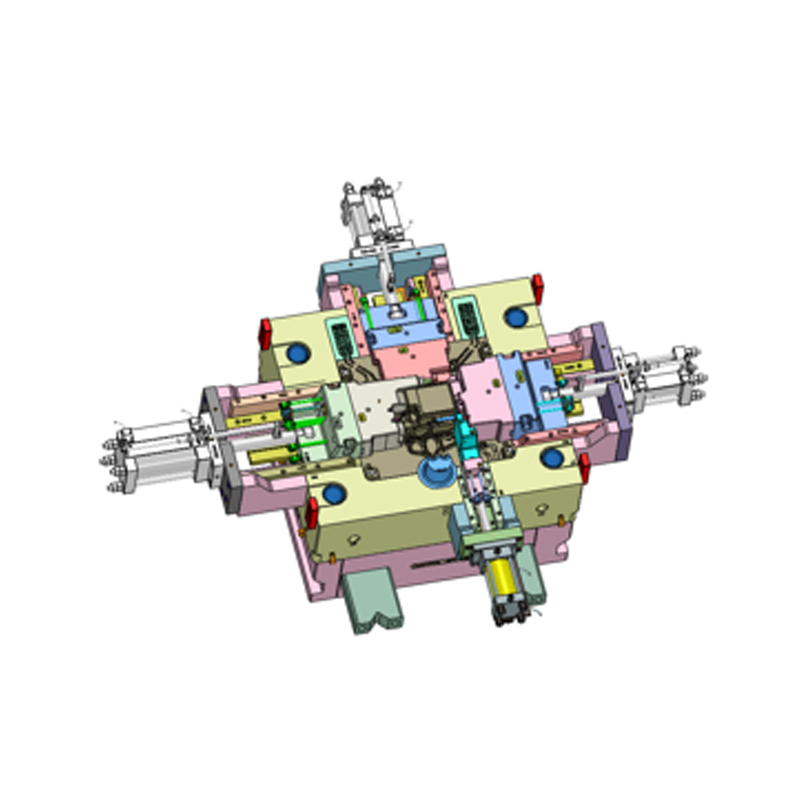

وسایل نقلیه جدید انرژی اغلب از فرآیندهای ریخته گری تحت فشار بالا یا ریخته گری تحت خلاء استفاده می کنند و قالب باید با فرآیند فنی تزریق با سرعت بالا، قالب گیری با فشار بالا و خنک سازی سریع سازگار شود. در شرایط فشار بالا، توزیع نیروی گیره قالب، سیستم اگزوز و سیستم کنترل دمای قالب بسیار مهم است. در مقابل، ریخته گری کم فشار معمولی یا ریخته گری گرانشی هنوز به طور گسترده در قالب های خودروهای سنتی استفاده می شود و الزامات برای سیستم های قالب کمی کمتر است.

الزامات دقیق تر برای کنترل دقیق

الزامات وسایل نقلیه جدید انرژی برای ایمنی و پایداری عملکرد، دقت قالب را به نزدیک شدن به سطح میکرون، به ویژه در محفظههای ماژول باتری، محفظههای کنترل الکترونیکی و غیره واداشته است و استانداردهای سختگیرانهتری برای تحمل ابعادی، متمرکز بودن و مسطح بودن قالب پیشنهاد شدهاند. اگرچه قالبهای سنتی خودرو نیز بر دقت تمرکز دارند، الزامات کلی نسبتاً شل هستند، به خصوص در برخی از ساختارهای بزرگ، که مقدار مشخصی از فضای پس از پردازش را فراهم میکند.

طول عمر قالب و روش های نگهداری به وضوح متفاوت است

از آنجایی که قالب های انرژی جدید اغلب در خطوط تولید با فشار بالا و فرکانس بالا استفاده می شوند، عمر قالب با چالش مواجه می شود. انتخاب مواد قالب، فرآیند عملیات حرارتی و نگهداری کنترل دما در طول استفاده از قالب به کانون توجه تبدیل شده است. ریتم نگهداری قالب های خودرو سنتی نسبتاً پایدار است، محیط پردازش قابل کنترل تر است و فشار مدیریت فرکانس نگهداری و عمر قالب نسبتاً کم است.

درجه کاربرد ابزارهای طراحی و فناوری شبیه سازی

در فرآیند طراحی قالب های ریخته گری خودرو انرژی جدید، ابزارهای تحلیل شبیه سازی مانند Moldflow و Magmasoft به طور گسترده ای برای کمک به بهینه سازی طرح دروازه، پیش بینی اثر پر شدن و تغییر شکل انقباض استفاده می شود. این روش طراحی دیجیتال به طور قابل توجهی کارایی و دقت توسعه قالب را بهبود می بخشد. طراحی قالب سنتی هنوز در حال گذار به دیجیتالی شدن است و وابستگی به فناوری آن نسبتاً کم است.

چگونه NKT Tooling تضمین می کند که قالب های ریخته گری برای سری خودروهای انرژی جدید عملکرد مدیریت حرارتی خوبی دارند؟

اهمیت مدیریت حرارتی در قالب های جدید ریخته گری انرژی

قطعات خودروهای انرژی جدید عمدتاً از فناوری ریخته گری تحت فشار یا دایکاست خلاء استفاده می کنند و توزیع تنش حرارتی تأثیر مستقیمی بر عمر قالب و کیفیت قالب گیری محصول دارد. قالب باید در طول فرآیند ریختهگری در برابر اثرات متناوب گرمایش و سرمایش سریع مقاومت کند، بنابراین قابلیت مدیریت حرارتی پایداری، راندمان چرخه و قوام قالبگیری قالب را تعیین میکند. طراحی مدیریت حرارتی خوب می تواند تفاوت دما بین قسمت های مختلف قالب را کنترل کند، خطر ترک خوردگی خستگی حرارتی را کاهش دهد و ریتم تولید را بهبود بخشد.

انتخاب مواد برای برآوردن الزامات هدایت گرما

به منظور بهبود راندمان هدایت حرارتی قالب، شرکت ابزار Ningbo NKT، با توجه به ساختار قطعه و روش ریختهگری، مواد فولادی یا آلیاژی با رسانایی حرارتی بالاتر را انتخاب میکند، مانند فولاد ابزار بهبود یافته H13، 1.2343 ESR، 1.2367 و غیره، تا قابلیت جذب و آزادسازی بدنه قالب را افزایش دهد. علاوه بر این، برای مناطقی که نیاز به خنک کننده کلید دارند، این شرکت همچنین درج یا شاخه های آلیاژ مس را برای تعادل بیشتر دمای محلی معرفی خواهد کرد.

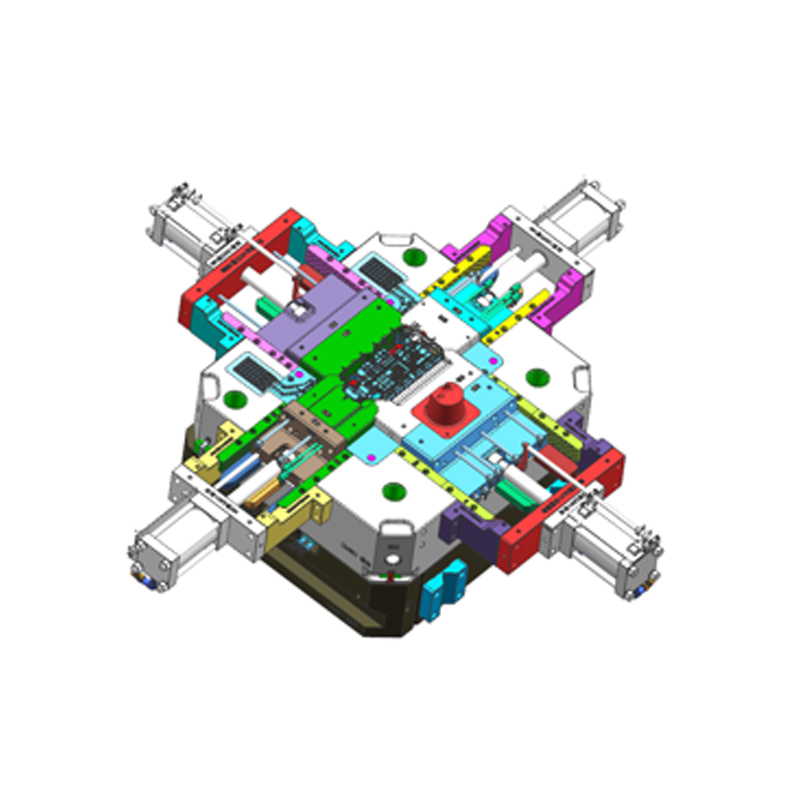

طراحی دقیق کانال های خنک کننده داخلی

از نظر طراحی ساختار مدیریت حرارتی، NKT Tooling از نرم افزار 3D CAD برای شبیه سازی و تجزیه و تحلیل طرح کانال های خنک کننده استفاده می کند تا اطمینان حاصل شود که سیستم خنک کننده مناطق کلیدی قالب گیری قالب را پوشش می دهد. به عنوان مثال، در قالب پوسته باتری یا پوسته کنترل کننده، یک کانال آب مستقیم، یک مدار خنک کننده مارپیچی یا یک حفره کنترل دما مستقل برای دستیابی به پراکندگی سریع دما و کنترل موثر طراحی می شود. این کانال ها اغلب با حفاری سوراخ عمیق CNC تکمیل می شوند تا دقت پردازش و ثبات ساختاری بهبود یابد.

تجزیه و تحلیل شبیه سازی میدان حرارتی توانایی پیش بینی را بهبود می بخشد

این شرکت به طور گسترده از نرم افزارهای شبیه سازی حرارتی مانند MAGMASOFT یا ProCAST برای تجزیه و تحلیل دینامیکی رسانش گرما، غلظت گرما و سرعت خنک سازی قالب در طول فرآیند ریخته گری استفاده می کند. با پیشبینی و تنظیم تغییرات حرارتی در هر مرحله، نقاط کور یا نقاط داغ کنترل حرارتی از قبل اصلاح میشوند، یکنواختی چرخه حرارتی قالب بهبود مییابد و از تغییر شکل یا تمرکز تنش جلوگیری میشود. تاثیر بر اندازه قطعه

مدیریت یکپارچه سیستم کنترل دما

به منظور تسهیل عملیات و نظارت واقعی، Ningbo NKT Tooling Co., Ltd. می تواند قالب را به یک سیستم کنترل دما یکپارچه مجهز کند که از عملکردهایی مانند اتصال ماشین دمای قالب، نظارت ترموکوپل و تنظیم دمای منطقه ای پشتیبانی می کند. از طریق مدیریت سیستماتیک پارامترهای حرارتی، کاربران می توانند منحنی دمای قالب را در شرایط مختلف تولید تنظیم کنند تا حالت قالب گیری پایدار را حفظ کنند. این طراحی یکپارچه به ویژه برای قالب هایی مانند محفظه های درایو الکتریکی با تقاضای بالا و محفظه های واحد کنترل انرژی جدید مناسب است.

ترکیب چند ماده خطر خستگی حرارتی را کاهش می دهد

برای نواحی شوک حرارتی با فرکانس بالا، مانند دروازهها، شیارهای تهویه یا مناطق انتقالی با دیواره نازک، NKT Tooling از ترکیبی از مواد متعدد استفاده میکند. به عنوان مثال، موادی با ضرایب انبساط حرارتی متفاوت در موقعیتهای فلاشینگ در دمای بالا تعبیه میشوند تا جذب شوک حرارتی را بهبود بخشند و ترک خوردگی و فروپاشی لبه را کاهش دهند. این استراتژی بهینه سازی مواد محلی به طور موثر طول عمر کلی قالب را افزایش می دهد.

مکانیسم های نگهداری و بازخورد به بهینه سازی عملکرد حرارتی کمک می کند

پس از تحویل قالب برای استفاده، شرکت همچنین خدمات بازرسی منظم و ارزیابی عملکرد حرارتی را بر اساس استفاده مشتری ارائه می دهد. با تجزیه و تحلیل جریان پذیری سیستم خنک کننده، زمان واکنش اختلاف دما، و آثار خستگی حرارتی سطح، پیشنهادات بهبود برای استفاده بعدی از قالب یا توسعه قالب های جدید ارائه می شود. این مکانیزم پشتیبانی مدیریت حرارتی تمام فرآیند، مبنایی برای عملکرد پایدار و بهینه سازی مستمر قالب فراهم می کند.