قالب ریخته گری آلیاژ روی چیست و در چه مواردی کاربرد معمولی دارد؟

تعریف اولیه قالب ریخته گری آلیاژ روی

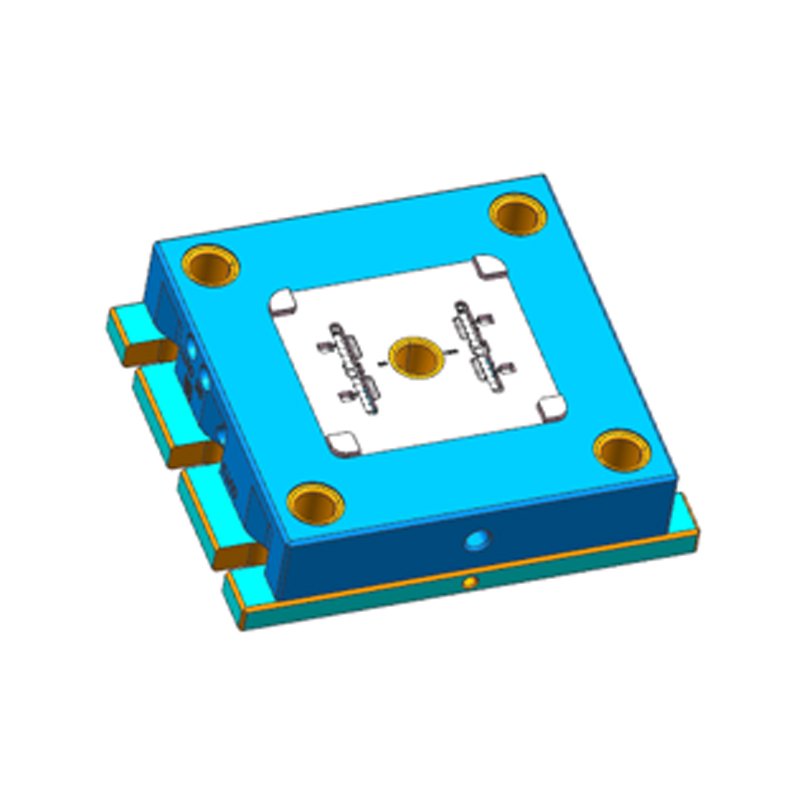

قالب ریخته گری آلیاژ روی یک قالب صنعتی است که به ویژه برای ریخته گری مواد آلیاژ روی استفاده می شود که به طور گسترده در تولید دسته ای با راندمان بالا قطعات فلزی کوچک و متوسط استفاده می شود. آلیاژ روی مذاب را از طریق فرآیند ریخته گری به داخل یک حفره قالب با استحکام بالا تزریق می کند، به سرعت سرد و جامد می شود تا محصولات فلزی با ساختارهای پیچیده، خطوط ظریف و دقت ابعادی نسبتاً بالا به دست آید. آلیاژ روی به دلیل عملکرد عالی در ریختهگری و ویژگیهای پردازش آسان، جایگاه مهمی در تولید ریختهگری با دایکاست.

قالب های آلیاژ روی معمولا از فولاد ساخته می شوند. در هنگام طراحی باید عواملی مانند ساختار محصول، سیستم خنک کننده، کانال اگزوز، خط جدایی و ... در نظر گرفته شود. عمر مفید، مقاومت حرارتی و عملیات سطحی قالب به طور مستقیم بر راندمان تولید آن و عملکرد کیفی ریخته گری تحت تاثیر قرار می دهد.

موقعیت Ningbo NKT Tooling Co., Ltd. در تولید قالب آلیاژ روی

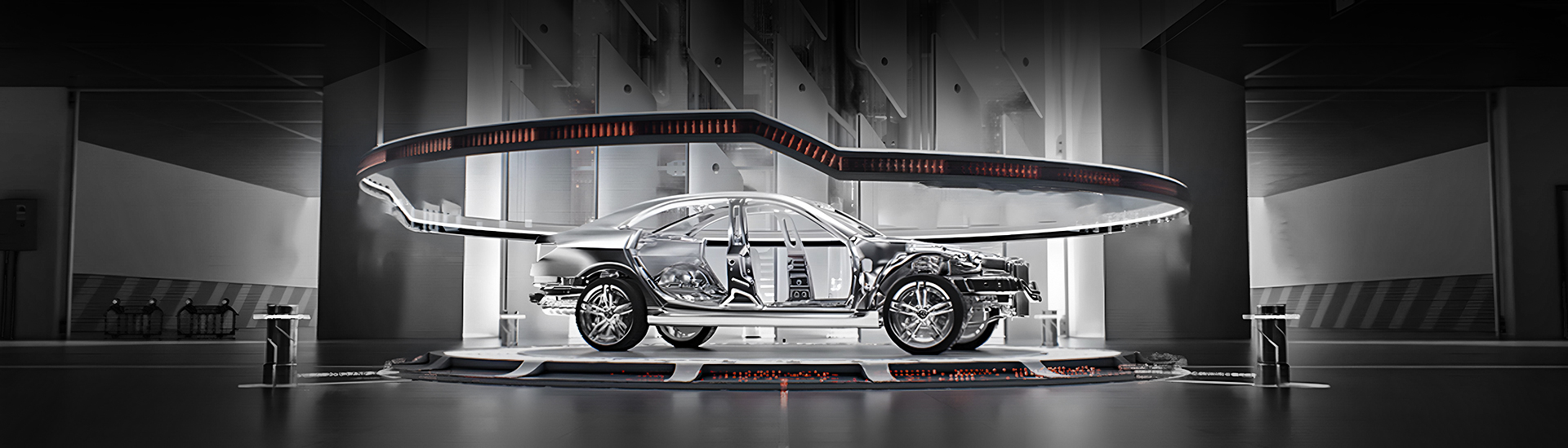

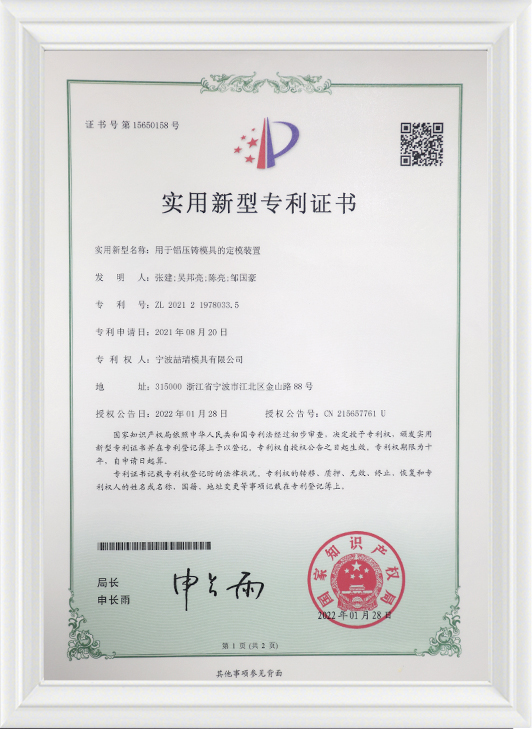

شرکت Ningbo NKT Tooling Co. Ltd. از زمان تاسیس خود در سال 2009 بر تحقیق و توسعه و ساخت قالب های ریخته گری آلیاژ آلومینیوم، منیزیم و روی متمرکز بوده است. این شرکت با تکیه بر تجهیزات پردازش پیشرفته، تکنسین های حرفه ای و فرآیندهای تولید سیستماتیک، توانایی تولید سالانه بیش از 300 مجموعه قالب با دقت بالا را دارد. به عنوان بخش مهمی از خط تولید آن، قالب های آلیاژ روی به طور گسترده در صنایعی مانند خودرو، الکترونیک، لوازم الکتریکی، سخت افزار و کالاهای مصرفی استفاده می شود.

این شرکت نیازهای کاربردی صنایع مختلف را برای ارائه راه حل های قالب با ساختار معقول و قالب گیری پایدار ترکیب می کند و به مشتریان کمک می کند ثبات محصول و کارایی تولید را بهبود بخشند.

مزایا و ویژگی های اصلی قالب های ریخته گری آلیاژ روی

قالب های ریخته گری آلیاژ روی دارای ویژگی های عملکردی زیر هستند که آنها را به طور گسترده در ساخت قطعات کوچک و متوسط قابل استفاده می کند:

توانایی ریخته گری با دقت بالا: آلیاژ روی سیالیت خوبی دارد و برای ریخته گری ساختارهای پیچیده و دقیق مناسب است.

چرخه قالب گیری کوتاه: ساختار قالب به طور معقولی طراحی شده است که منجر به قالب گیری و قالب گیری سریع می شود و کارایی تولید را بهبود می بخشد.

طول عمر قالب: به دلیل نقطه ذوب پایین آلیاژ روی، بار حرارتی روی قالب کم است که به افزایش چرخه عمر قالب کمک می کند.

کیفیت سطح محصول خوب: پرداخت سطح دایکاست بالا است که برای فرآیندهای تصفیه سطح بعدی مانند آبکاری و رنگ آمیزی مناسب است.

اقتصاد قوی: مناسب برای تولید مداوم در مقیاس بزرگ، صرفه جویی در هزینه های کار و مواد.

این ویژگی ها باعث می شود که قالب های ریخته گری آلیاژ روی دارای مزایای عملی در چرخه تولید، پایداری قالب گیری و عملیات سطح باشند.

مناطق کاربرد معمولی قالب های ریخته گری آلیاژ روی

قالب های ریخته گری آلیاژ روی در چندین زمینه صنعتی و مصرفی استفاده می شود. در زیر برخی از صنایع معمولی و سناریوهای کاربردی آورده شده است:

صنعت خودرو: برای ساخت قطعات دقیق مانند دستگیره در، قاب خروجی تهویه مطبوع، براکت های داخلی، شفت های کوچک و غیره استفاده می شود.

لوازم الکترونیکی: برای تولید پانل های سوکت، بلوک های ترمینال، لوازم جانبی کامپیوتر، پوسته های دفع گرما و سایر محصولات استفاده می شود. ریخته گری آلیاژ روی می تواند دقت ابعادی و ثبات نصب لوازم جانبی الکترونیکی را تضمین کند.

تجهیزات ارتباطی: برای تولید قطعات کوچک و متوسط مانند قاب های تلفن همراه، پوسته های محافظ تجهیزات سیگنال، اتصال دهنده های فیبر نوری و غیره برای رفع نیازهای تجهیزات سبک وزن و محافظ تداخل الکترومغناطیسی استفاده می شود.

لوازم خانگی و لوازم آشپزخانه و حمام: مانند لوازم جانبی میکسر، اتصالات شیر آب، براکت لامپ، قطعات قفل و غیره. این محصولات نیاز دارند که قالب ساختار پیچیده خاصی داشته باشد و خاصیت قالب گیری خوب داشته باشد.

ابزارها و محصولات سخت افزاری: مانند دسته ابزار دستی، پوسته ابزار اندازه گیری، لوازم جانبی فرآیند و غیره، قالب های آلیاژ روی می توانند شکل ثابت و خواص مکانیکی پایدار را تضمین کنند.

پوسته محصولات مصرفی: مانند قفل چمدان، جا لیوان، قطعات کوچک تزئینی و غیره، به دنبال ظاهر زیبا و قابلیت تولید انبوه است.

چه عواملی بر دقت قالب گیری قالب های ریخته گری آلیاژ روی تأثیر می گذارد؟

تاثیر خواص مواد بر دقت قالب گیری

خواص فیزیکی آلیاژ روی خود نقش اساسی در دقت قالب گیری قالب دارد. آلیاژ روی دارای نقطه ذوب پایین، سیالیت قوی و سرعت انجماد سریع است، اما ضریب انبساط حرارتی آن بالا است و در طول فرآیند خنکسازی به راحتی جمع میشود و تغییر شکل میدهد. اگر تغییرات ابعادی مواد در جریان جریان، خنک سازی و فرآیند انجماد به طور کامل در نظر گرفته نشود، ایجاد انحرافات ابعادی در ریخته گری به راحتی امکان پذیر است. در مرحله اولیه از قالب ریخته گری آلیاژ روی در طراحی، شناخت کامل خواص ترمودینامیکی آلیاژهای روی و ایجاد طرحهای جبرانی مناسب برای حفره قالبگیری برای کاهش خطا ضروری است.

منطقی بودن طراحی ساختار قالب

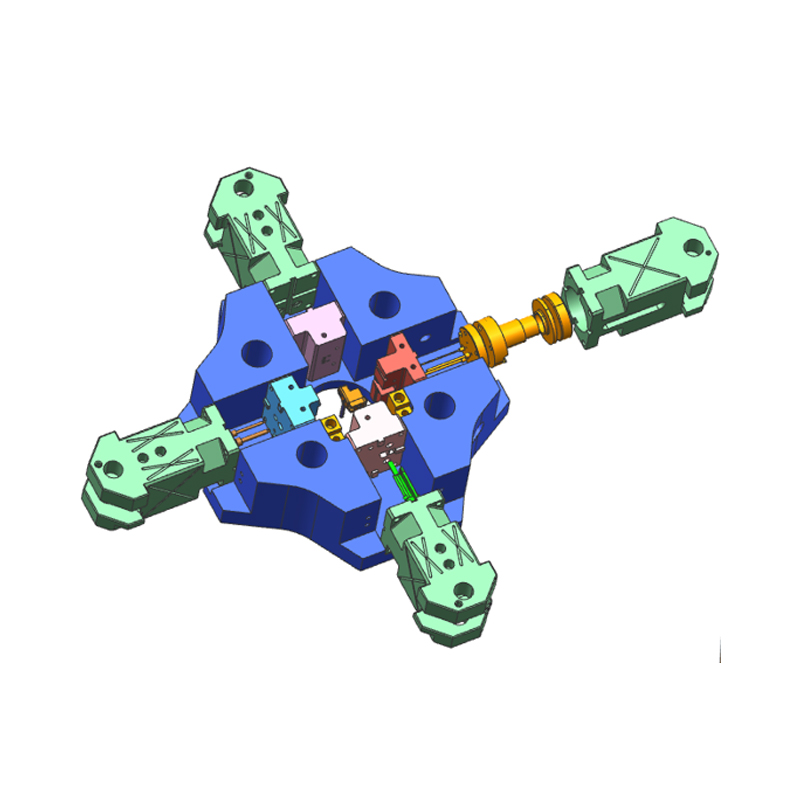

ساختار قالب مستقیماً دقت هندسی و قوام سطح قطعه قالبگیری شده را تعیین میکند. اگر خط جداسازی قالب به طور غیرمنطقی تنظیم شود، ایجاد دررفتگی در نقطه تشکیل محصول آسان است. اگر سیستم اگزوز ناکافی باشد، هوا نمی تواند به آرامی تخلیه شود، که باعث ایجاد نقص هایی مانند منافذ و بسته شدن سرد می شود و در نتیجه بر دقت ابعاد و ظاهر کلی محصول تأثیر می گذارد. طراحی سیستم خنک کننده قالب نیز بسیار حیاتی است. خنک کننده موضعی ناکافی ممکن است باعث تغییر شکل انقباض موضعی شود. بنابراین، Ningbo NKT Tooling Co., Ltd. اغلب دورهای متعددی از تجزیه و تحلیل شبیه سازی و تنظیمات را بر روی محصولات پیچیده در مرحله طراحی قالب انجام می دهد و تلاش می کند تا از پایداری ساختار قالب در طول فرآیند ریخته گری قالب اطمینان حاصل کند.

تأثیر دقت ماشینکاری بر اثر تشکیل قالب

دقت ماشینکاری بدنه قالب پیوند کلیدی برای اطمینان از ثبات ابعادی قالب است. اگر خطای جزئی در حفره قالب، سیستم راهنما یا هسته وجود داشته باشد، مستقیماً در محصول منعکس می شود. به خصوص در قالب های چند حفره ای، خطای ماشین کاری هر حفره بر قوام محصول تاثیر می گذارد. به همین دلیل، Ningbo NKT Tooling Co., Ltd. از تجهیزات ماشینکاری CNC با دقت بالا (مانند ماشین ابزارهای اتصال پنج محور، EDM، آسیاب مختصات و غیره) برای کنترل خطای ماشینکاری قطعات کلیدی قالب، معمولاً در محدوده 0.01 ± میلی متر، استفاده می کند.

تطابق پارامترهای فرآیند ریخته گری دایکاست

تنظیم پارامتر فرآیند در فرآیند دایکاست نیز مستقیماً بر دقت قالب گیری نهایی تأثیر می گذارد. مانند دمای مذاب، دمای قالب، سرعت تزریق، زمان فشار و غیره، همه باید به طور منطقی با توجه به محصول خاص و ساختار قالب تنظیم شوند. دمای بیش از حد بالا ممکن است باعث ایجاد سوراخ و تغییر شکل شود، دمای بسیار پایین ممکن است به راحتی باعث پر شدن ناکافی شود و بر یکپارچگی قالبگیری تأثیر بگذارد. و سرعت بیش از حد سیستم تزریق باعث فلاش، فرسایش و مشکلات دیگر می شود. بنابراین، قبل از تولید انبوه، معمولاً لازم است آزمایشهای فرآیندی متعددی برای به دست آوردن یک ترکیب پارامتر مناسب انجام شود.

سایش قالب و وضعیت نگهداری

در طول استفاده طولانی مدت، قالب تحت تأثیر عواملی مانند خستگی حرارتی، سایش و خوردگی قرار می گیرد که منجر به تغییرات میکروسکوپی در سطح حفره می شود و بر قوام اندازه محصول تأثیر می گذارد. به عنوان مثال، سایش گوشه های گرد لبه های حفره باعث ایجاد مشکلاتی مانند پخ های ناهموار و جابجایی سوراخ های موقعیت می شود. بنابراین، بازرسی و نگهداری منظم قالب یک اقدام ضروری برای حفظ دقت قالب گیری است. Ningbo NKT Tooling Co., Ltd. قالب را بعد از هر دسته تولید تمیز، بازرسی و ثبت می کند تا اطمینان حاصل شود که قالب در طول چرخه عمر خود حالت عملیاتی نسبتاً پایداری را حفظ می کند.

دقت عملکرد تجهیزات بستن قالب

هنگامی که قالب بر روی دستگاه دایکاست نصب می شود، دقت خود تجهیزات نیز بر اندازه قطعه قالب گیری شده تأثیر می گذارد. از جمله نیروی گیره ناهموار، تغییر شکل قالب، ستون های راهنمای شل و سایر مشکلات، که همگی ممکن است باعث جابجایی قالب در طول فرآیند گیره شوند و باعث تغییر شکل یا خطا در محصول شوند. مخصوصاً برای قطعات آلیاژ روی با ضخامت دیواره نازک و ابعاد بالا، تجهیزات ریخته گری با دقت گیره بالا بیشتر مورد نیاز است تا در قالب استفاده شود.

سطح اجرای فرآیند اپراتورها

دقت قالب گیری نه تنها به تجهیزات و خود قالب بستگی دارد، بلکه ارتباط نزدیکی با توانایی اجرای فرآیند اپراتور دارد. نوسانات در خواص مواد خام، تغییرات دمای محیط، و تنظیم پارامترهای انسانی در دستههای مختلف میتواند باعث ناهماهنگی در دقت قالبگیری محصول شود. بنابراین، Ningbo NKT Tooling Co., Ltd. مجهز به اپراتورهای با تجربه قالب است و از طریق اسناد فرآیند استاندارد و مدیریت فرآیند، تأثیر عوامل انسانی بر دقت قالب را کاهش می دهد.

بازخورد بازرسی محصول نهایی و حلقه بسته بهینه سازی

در طول فرآیند تولید ریخته گری دایکاست، پیوند بازرسی محصول نهایی می تواند به سرعت مشکلات انحراف دقت را کشف و بازخورد کند. از طریق تجهیزات بازرسی دقیق مانند ماشینهای اندازهگیری سه مختصات و پروژکتورها، ارزیابی جامع ابعاد کلیدی و تلورانسهای شکل و موقعیت قطعات دایکاست میتواند به مهندسان در ردیابی منبع مشکل و تنظیم پارامترهای قالب یا فرآیند کمک کند. Ningbo NKT Tooling Co., Ltd. یک سیستم ردیابی کیفیت استاندارد برای دستیابی به نظارت کامل بر فرآیند از توسعه قالب، آزمایش قالب تا تولید انبوه، و کنترل موثر دقت قالبگیری را ایجاد کرده است.