قالب دایکاست آلیاژ منیزیم چیست و چه نقشی در تولید صنعتی دارد؟

تعریف اولیه قالب ریخته گری آلیاژ منیزیم

قالب ریخته گری آلیاژ منیزیم به قالبی اطلاق می شود که برای تزریق مواد مذاب آلیاژ منیزیم به داخل حفره قالب تحت فشار بالا و تبدیل آنها به قطعات ساختاری از طریق خنک سازی سریع استفاده می شود. این نوع قالب برای انطباق با شرایط فرآیند خاص در فرآیند ریخته گری آلیاژ منیزیم، باید استحکام حرارتی، هدایت حرارتی و خواص ضد چسبندگی بالایی داشته باشد. با توجه به سیالیت خوب و سرعت تشکیل سریع آلیاژ منیزیم، طراحی قالب دایکاست نیز باید بر تطابق جامع کانالهای جریان داخلی، دروازهها، اگزوز و سیستمهای خنککننده تمرکز کند.

ویژگی های انتخاب مواد در قالب ریخته گری آلیاژ منیزیم

قالب های ریخته گری آلیاژ منیزیم معمولاً از فولاد قالب داغ (مانند H13، 8407 و غیره) ساخته می شوند. این مواد دارای مقاومت دمایی بالا و مقاومت در برابر خستگی حرارتی هستند و می توانند بارگذاری مکرر چرخه حرارتی را تحمل کنند. در فرآیند تولید قالب، معمولاً برای افزایش طول عمر و حفظ ثبات ابعادی، کوئنچ، تمپر، عملیات سطح و سایر فرآیندها مورد نیاز است. انتخاب معقول مواد و فرآیند عملیات حرارتی به طور مستقیم بر عملکرد قالب تحت فشار بالا و محیط دمای بالا تأثیر می گذارد.

ویژگی های ساختاری قالب های ریخته گری آلیاژ منیزیم

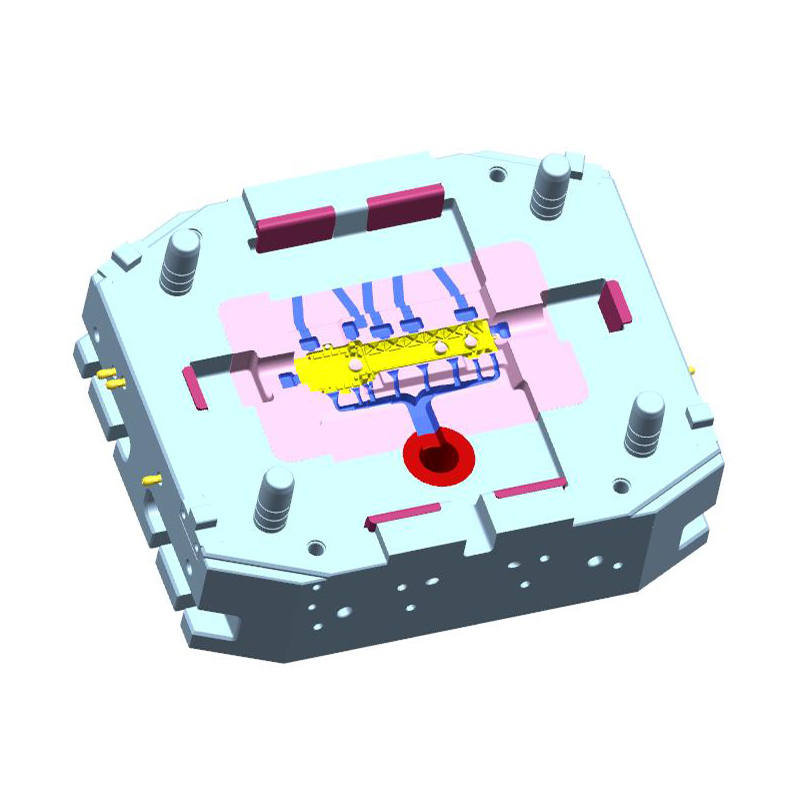

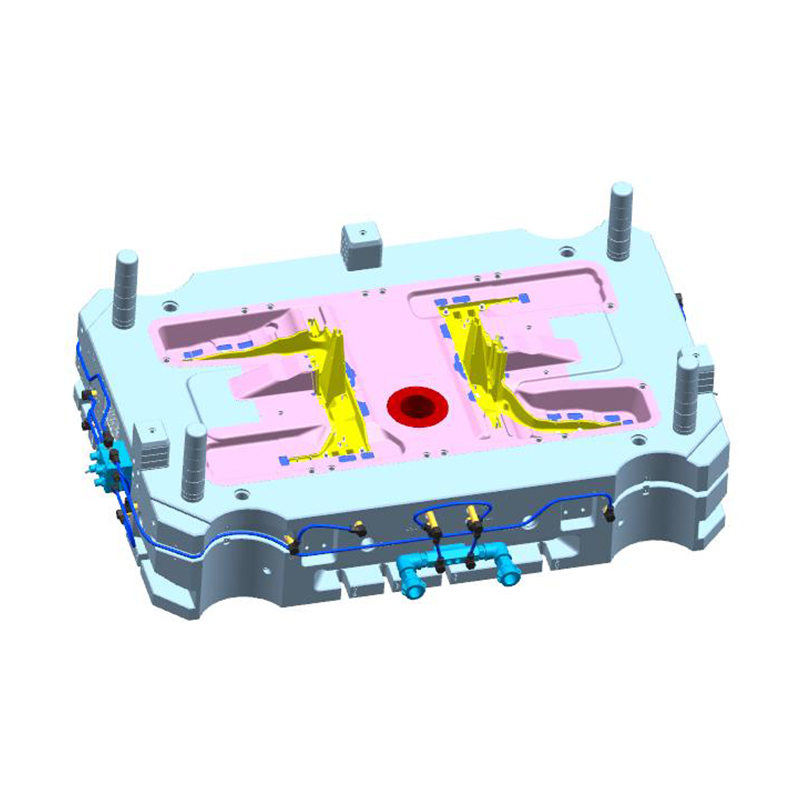

این نوع ساختار قالب نسبتاً پیچیده است، به طور کلی شامل واحدهای عملکردی مانند قالب های دینامیکی، قالب های ثابت، هسته ها، کانال های آب خنک کننده، مکانیسم های کشش هسته و کانال های اگزوز می شود. از آنجایی که فرآیند ریخته گری آلیاژ منیزیم نیازمند زمان بالایی است، ساختار قالب باید مکانیزم پر کردن سریع و قالب گیری را در نظر بگیرد تا از یکپارچگی سطح قطعه و دقت اندازه اطمینان حاصل شود. در عین حال، قالب نیز باید با دستگاه ریخته گری همکاری کند تا توانایی عملکرد خودکار برای بهبود راندمان تولید را داشته باشد.

نقش عملکردی قالب های ریخته گری آلیاژ منیزیم در تولید صنعتی

در تولید صنعتی، قالبهای ریختهگری آلیاژ منیزیم نقش ابزار اصلی برای شکلدهی اجزا را بازی میکنند. این نه تنها دقت ساختاری، کیفیت سطح و راندمان شکل دهی قطعات دایکاست را تعیین می کند، بلکه مستقیماً بر پردازش بعدی و تطبیق مونتاژ محصولات نیز تأثیر می گذارد. توانایی عملکرد پایدار قالب برای تولید دسته ای، استاندارد و خودکار، به ویژه در کاربرد قطعات خودرو، لوازم الکترونیکی مصرفی، قطعات مکانیکی و سایر صنایع بسیار مهم است.

نیازهای واقعی در زمینه های کاربردی معمولی

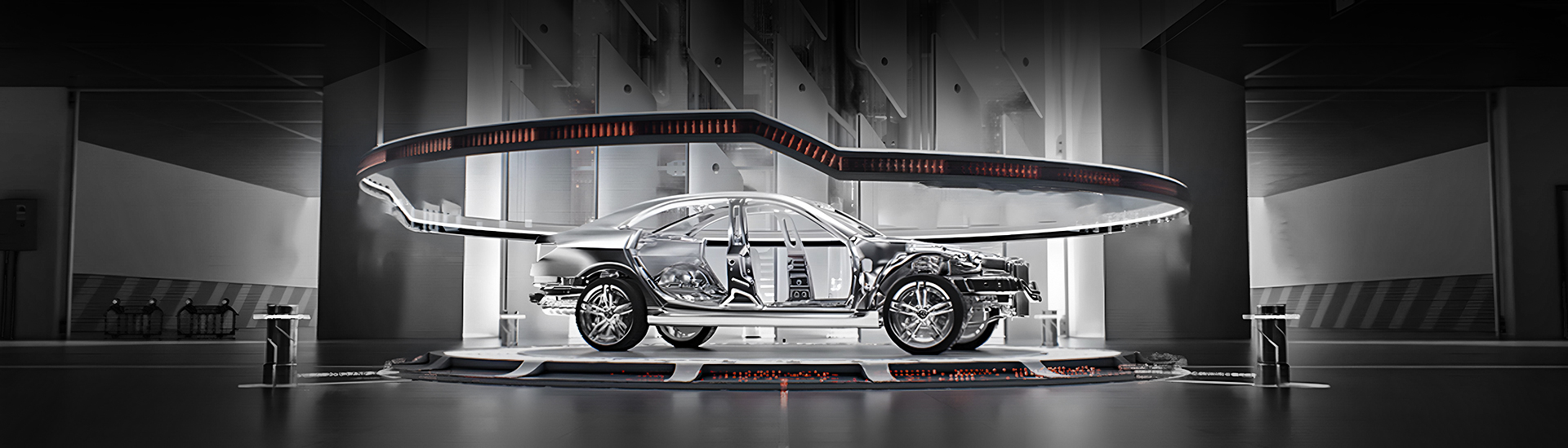

در زمینه ساخت خودرو، قالب های ریخته گری آلیاژ منیزیم عمدتاً در اجزای سیستم فرمان، براکت های ابزار، قطعات قاب بدنه و سایر قطعات با نیازهای سبک وزن بالا استفاده می شود. در صنعت الکترونیک از قالب ها برای تشکیل پوسته لپ تاپ، قاب میانی تلفن همراه و براکت های ساختاری دستگاه های قابل حمل استفاده می شود. در ماشین آلات صنعتی و تجهیزات بهداشتی و ورزشی، اجزای تشکیل دهنده آلیاژ منیزیم نیز اغلب برای کاهش وزن کلی و بهبود استحکام ساختاری استفاده می شود. Ningbo NKT Tooling Co., Ltd. ترکیبی از این نیازهای واقعی برای بهینه سازی مستمر ساختار طراحی قالب و فرآیند تولید برای بهبود پایداری و سازگاری استفاده از قالب است.

تاثیر فناوری قالب بر عملکرد مواد آلیاژی منیزیم

آلیاژ منیزیم خود دارای استحکام ویژه خوب، چگالی کم و توانایی محافظت الکترومغناطیسی است، اما همچنین دارای خواص فیزیکی مانند نقطه ذوب پایین، اکسیداسیون آسان و خوردگی آسان است. بنابراین، در فرآیند دایکاست، قالب نه تنها باید الزامات دقت قالبگیری را برآورده کند، بلکه باید احتمال نقصهایی مانند منافذ، بستههای سرد و ترکها را از طریق طراحی تصفیهشده کاهش دهد. سیستم کنترل دما و سیستم اگزوز در ساختار قالب نقش مهمی در این فرآیند دارند.

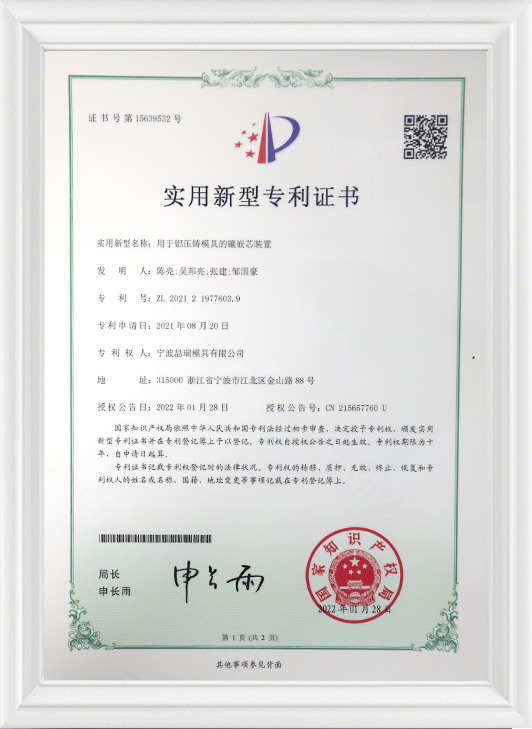

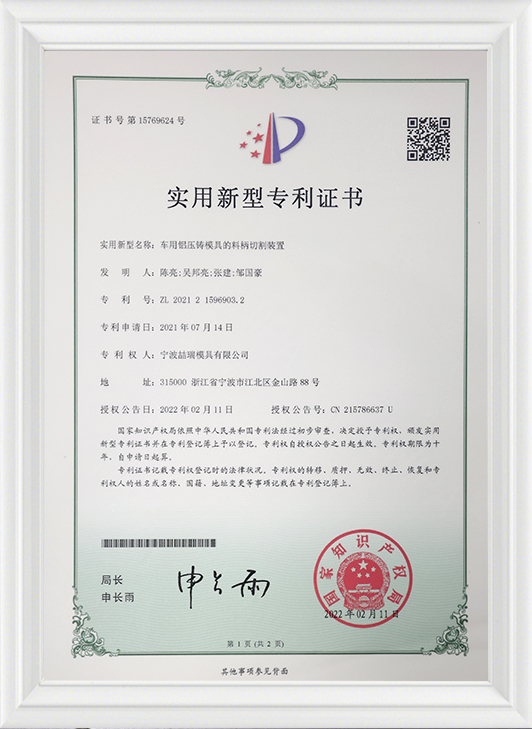

قابلیت های تحقیق و توسعه قالب Ningbo NKT Tooling Co., Ltd

Ningbo NKT Tooling Co., Ltd. دارای قابلیت های تحقیق و توسعه و ساخت قالب قوی است و مجهز به مراکز ماشینکاری پیشرفته CNC، تجهیزات عملیات حرارتی و سیستم های تجزیه و تحلیل جریان قالب است. این شرکت دارای یک تیم فنی متشکل از مهندسان متوسط و ارشد است که می توانند انواع قالب های ریخته گری آلیاژ منیزیم با دقت بالا را مطابق با نیاز مشتری سفارشی کنند. بیش از 300 مجموعه قالب را می توان هر سال تحویل داد که به طور گسترده به مشتریان در صنایع مختلف مانند خودرو، ارتباطات و تجهیزات صنعتی خدمات ارائه می دهد.

روند توسعه قالب های ریخته گری آلیاژ منیزیم

با افزایش تقاضا برای تولید سبز و طراحی سبک وزن، زمینه های کاربرد قالب های ریخته گری آلیاژ منیزیم به طور مداوم در حال گسترش است و نیازها متنوع تر می شوند. توسعه قالب در آینده، فناوریهای بیشتری مانند طراحی دیجیتال، شبیهسازی، نظارت هوشمند، و ساخت مدولار را برای بهبود کارایی عملیاتی و سازگاری قالبها ادغام خواهد کرد. Ningbo NKT Tooling Co., Ltd. به طور مداوم کاربرد یکپارچه این فناوری های جدید را برای برآوردن نیازهای متنوع مشتریان برای قالب های با کیفیت بالا ترویج می کند.

توصیه های نگهداری روزانه قالب های ریخته گری آلیاژ منیزیم برای افزایش عمر مفید آنها چیست؟

به طور مرتب سایش سطح قالب را بررسی کنید

قالب ریخته گری آلیاژ منیزیمs در محیط های با دمای بالا و فشار بالا برای مدت طولانی استفاده می شوند و سطح حفره به راحتی تحت تأثیر فرسایش جریان فلز و خستگی حرارتی قرار می گیرد. توصیه می شود که اپراتورها پس از هر نوبت، بازرسی های بصری نواحی کلیدی مانند حفره قالب، سطح جداسازی، ساختار کشش هسته و غیره را انجام دهند تا مشاهده کنند که آیا ترک، افتادن بلوک، قالب چسبیده و غیره وجود دارد یا خیر.

برای جلوگیری از آسیب خستگی حرارتی، دمای استفاده را کنترل کنید

کنترل دما یکی از عوامل مهم موثر بر عمر قالب های ریخته گری آلیاژ منیزیم است. در طول استفاده از قالب، دمای پیش گرمایش مناسب باید تنظیم شود تا از ترک های ناشی از شوک حرارتی ناشی از تزریق قالب سرد جلوگیری شود. در عین حال، برای اطمینان از عملکرد پایدار در محدوده تنظیم فرآیند، از گرم شدن بیش از حد نیز باید در طول عملیات قالب جلوگیری شود. Ningbo NKT Tooling Co., Ltd. استفاده از یک سیستم کنترل دما را برای نظارت و تنظیم دمای قالب در زمان واقعی برای کاهش اثر خستگی حرارتی توصیه می کند.

از مواد آزاد کننده و روان کننده های مناسب استفاده کنید

به منظور جلوگیری از چسبیدن آلیاژ منیزیم به سطح قالب در دماهای بالا و محافظت از سطح قالب، باید از مواد آزاد کننده مناسب برای روانکاری استفاده کرد. هنگام انتخاب ماده رها کننده، باید به پایداری حرارتی، پوشش و فرار بودن آن توجه کرد تا از گرفتگی سیستم اگزوز یا ایجاد عیوب ریخته گری به دلیل تجمع پسماندها جلوگیری شود. حذف منظم باقیمانده ها و لکه های روغن روی سطح قالب می تواند فرآیند اکسیداسیون و خوردگی سطح قالب را بیشتر به تاخیر بیندازد.

کنترل معقول پارامترهای فرآیند دایکاست

طول عمر قالب تا حد زیادی تحت تأثیر تنظیمات پارامتر فرآیند مانند سرعت تزریق، فشار، زمان پر شدن، زمان نگهداری و غیره است. اگر پارامترها به طور غیر منطقی تنظیم شوند، قالب در مدت زمان کوتاهی تحت بارگذاری بیش از حد قرار می گیرد که باعث تشدید سایش یا تغییر شکل می شود. شرکت Ningbo NKT Tooling Co., Ltd. فرموله کردن یک فرآیند مناسب بر اساس ساختار خاص قالب و ویژگی های آلیاژ منیزیم و بهینه سازی و تنظیم آن در ترکیب با ابزارهای تجزیه و تحلیل جریان قالب برای متعادل کردن راندمان تولید و حفاظت از قالب را توصیه می کند.

سیستم اگزوز را بدون مانع نگه دارید

مسدود کردن کانال اگزوز باعث باقی ماندن گاز در قالب می شود و در نتیجه بر کیفیت سطح دایکاست تأثیر می گذارد و بار سطحی قالب را افزایش می دهد و در نتیجه عمر قالب را کوتاه می کند. توصیه می شود پس از هر چرخه تولید، شیار اگزوز قالب و سوراخ اگزوز را تمیز کنید تا از خروج صاف گاز اطمینان حاصل کنید. اگر مشخص شد که راندمان اگزوز کاهش یافته است، ساختار محلی را می توان برای تمیز کردن عمیق جدا کرد و مسیر اگزوز را می توان دوباره باز کرد یا در صورت لزوم بهینه کرد.

به طور منظم درمان و نوسازی سطح قالب را انجام دهید

پس از اینکه قالب برای مدت معینی کار کرد، سختی سطح و مقاومت در برابر سایش ممکن است کاهش یابد و باید با پرداخت مجدد، ترمیم آبکاری یا نیترید کردن سطح، درمان شود. برای قالبهایی با فرکانس کاربری بالا یا ساختار پیچیده، میتوان یک فایل استفاده را برای ثبت هر تعمیر و نگهداری و بازسازی در نظر گرفت تا روند تغییرات عملکرد قالب را ارزیابی کرده و یک برنامه نگهداری علمی ترتیب دهد.

ذخیره سازی قالب و محافظت در برابر زنگ زدگی را به خوبی انجام دهید

زمانی که قالب استفاده نمی شود، باید تمیز و خشک نگه داشته شود و با روغن ضد زنگ پوشانده شود یا با یک فیلم محافظ محافظت شود. قالب باید در مکانی با تهویه مناسب نگهداری شود تا از رطوبت، خوردگی یا ضربه جلوگیری شود. برای قالبهای یدکی طولانیمدت، کپسولهسازی و آببندی کلی میتواند برای کاهش خستگی فلز یا پیری سطح ناشی از تغییرات محیطی انجام شود.

یک فرآیند تعمیر و نگهداری استاندارد و سیستم آموزشی ایجاد کنید

برای اطمینان از تداوم و اثربخشی کار تعمیر و نگهداری روزانه، توصیه میشود که شرکتها مجموعه کاملی از روشهای عملیاتی استاندارد نگهداری قالب، از جمله دفعات بازرسی، محتوای پروژه، و تقسیم مسئولیتها را ایجاد کنند. Ningbo NKT Tooling Co. Ltd. بر آموزش مهارت های عملیاتی کارکنان خط مقدم در تولید واقعی تمرکز می کند، به طوری که پرسنل تعمیر و نگهداری می توانند به سرعت شرایط غیرعادی قالب را شناسایی کنند، آنها را طبق رویه های تجویز شده مدیریت کنند و خطر آسیب ناشی از عوامل انسانی را کاهش دهند.

چرخه استفاده از قالب و گره های جایگزین را ارزیابی کنید

اگرچه تعمیر و نگهداری می تواند به طور موثر عمر قالب را افزایش دهد، هر مجموعه از قالب ها چرخه استفاده معقول خود را دارد. شرکت ها باید عواملی مانند پیچیدگی ساختار قالب، خواص مواد و دفعات استفاده را برای ارزیابی منظم وضعیت قالب و تصمیم گیری جایگزین برای قالب هایی که به شدت فرسوده یا مرتباً تعمیر شده اند، ترکیب کنند تا از تداوم تولید و کیفیت پایدار قطعات ریخته گری اطمینان حاصل کنند..