قالب های ریخته گری با دقت بالا چیست و تفاوت آنها با قالب های معمولی چیست؟

تعریف قالب ریخته گری با دقت بالا

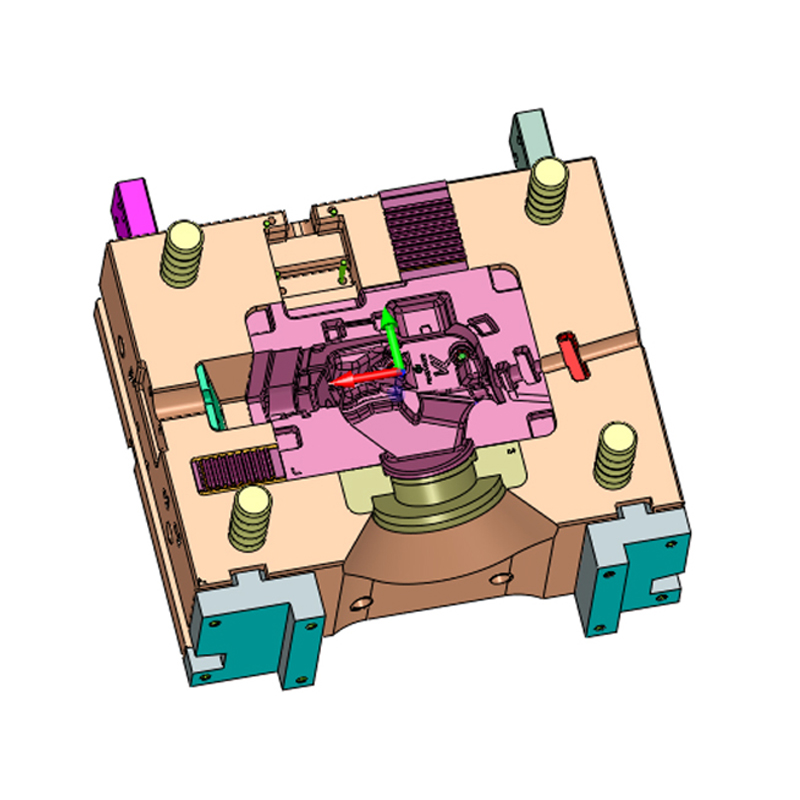

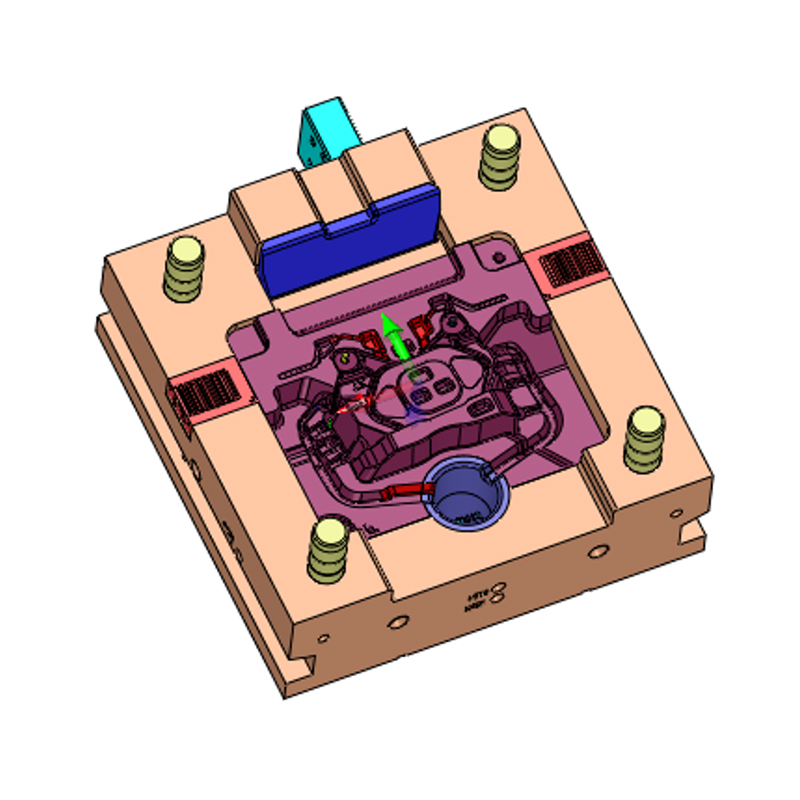

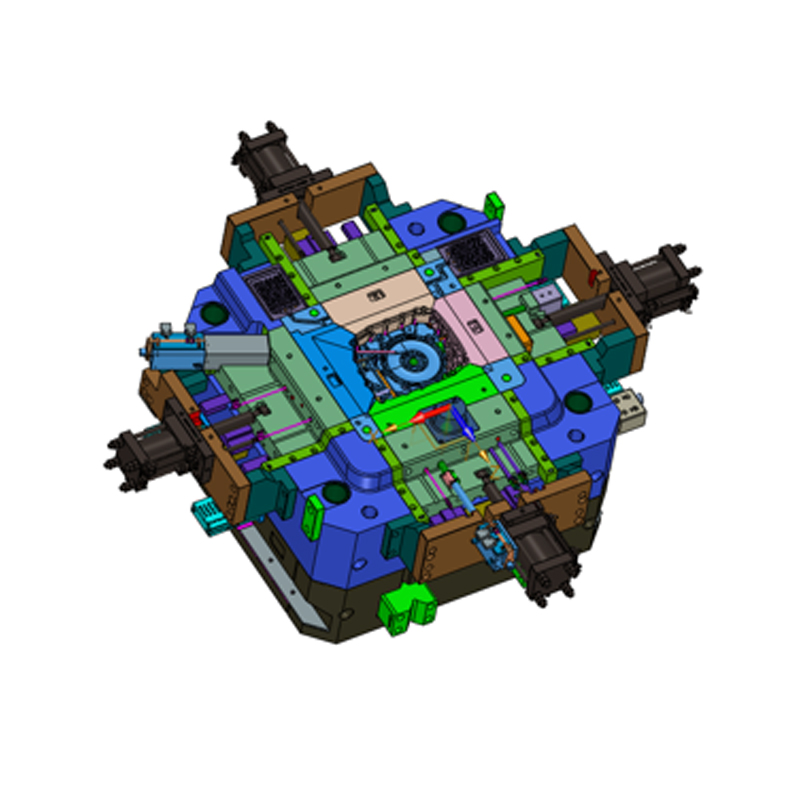

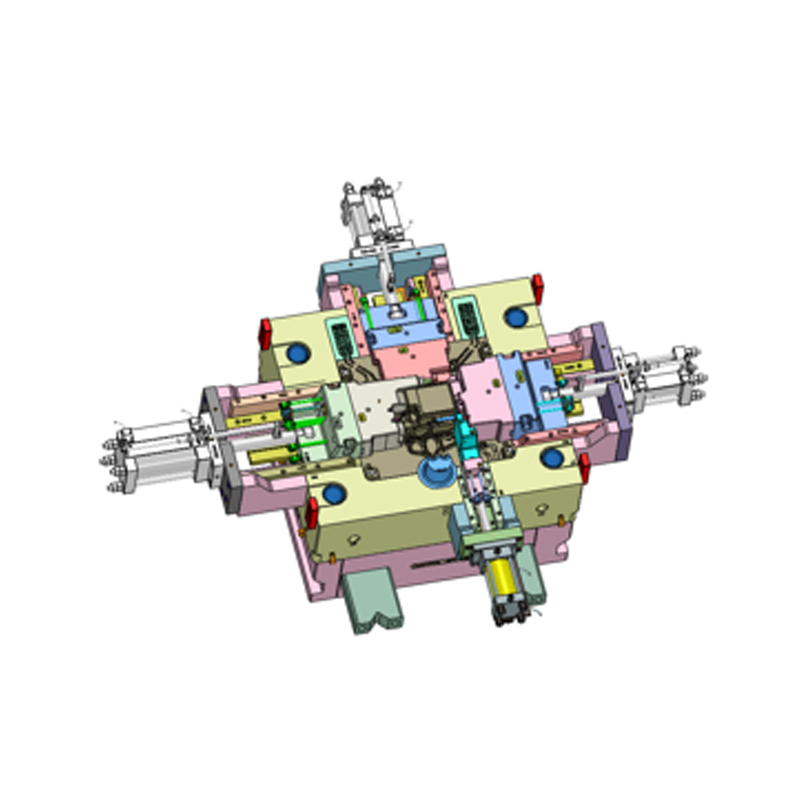

قالب های ریخته گری با دقت بالا قالب های خاصی هستند که در فرآیندهای ریخته گری دایکاست یا اکستروژن استفاده می شوند. آنها دارای استانداردهای طراحی و ساخت بالاتری هستند که بر دقت ابعادی، جزئیات ساختاری، کیفیت سطح و سازگاری قالب تاکید دارند. در مقایسه با قالبهای معمولی، قالبهای با دقت بالا به انتخاب مواد دقیقتر، فناوری پردازش دقیقتر و فرآیندهای بازرسی کاملتر نیاز دارند تا اطمینان حاصل شود که قالب میتواند به قالبگیری پایدار ساختارهای پیچیده دست یابد و نیازهای تولید یکپارچه قطعات ساختاری سبک و پیچیده را در تولید مدرن برآورده کند.

زمینه های اصلی کاربرد قالب های با دقت بالا

Ningbo NKT Tooling Co., Ltd. بر طراحی و ساخت قالب های آلیاژ آلومینیوم، منیزیم و روی تمرکز دارد. قالب های با دقت بالا به طور گسترده در صنایع زیر استفاده می شود:

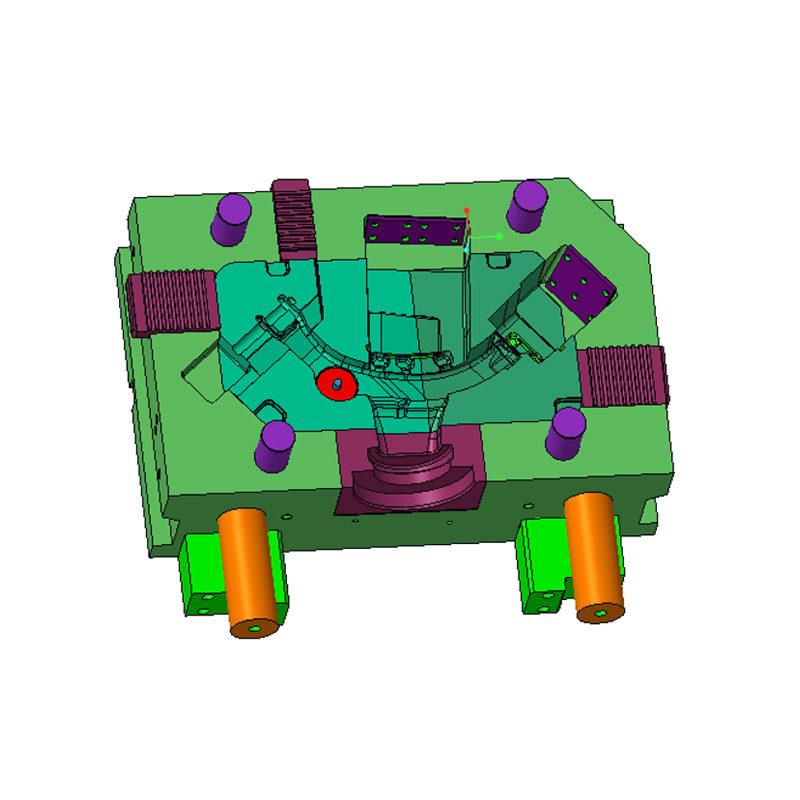

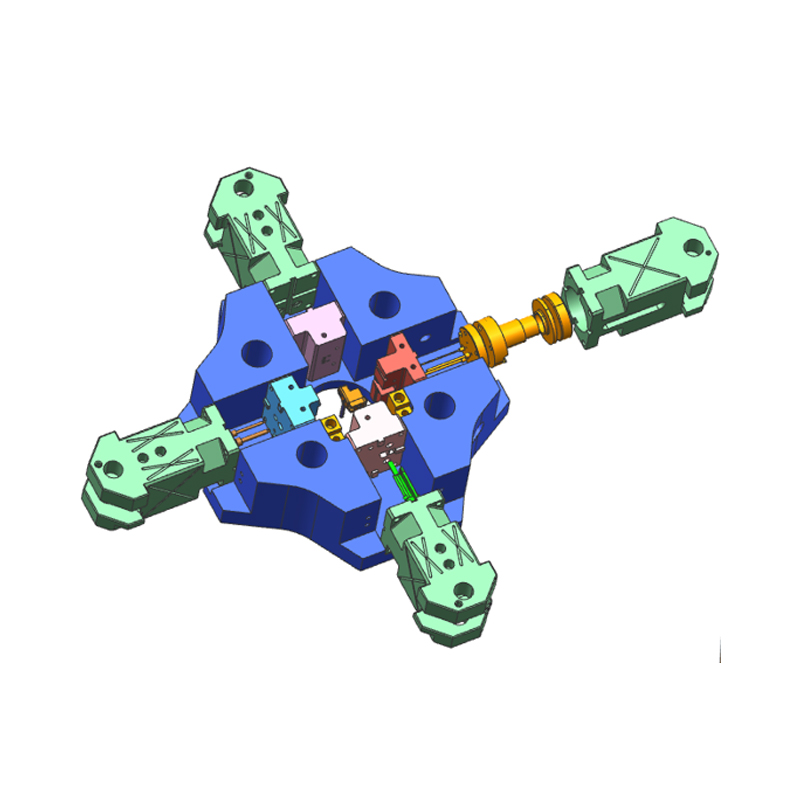

صنعت خودرو: اجزای دقیق مانند محفظه گیربکس، محفظه موتور، بازوهای کنترل و غیره.

تجهیزات ارتباطی: مانند قطعات ساختاری اتلاف حرارت، براکت های آنتن، اجزای مسکن و غیره.

اتوماسیون صنعتی: مانند محفظه سنسور، اتصالات ابزار

تجهیزات بهداشتی و ورزشی: مانند اجزای ساختاری تجهیزات بدنسازی، قاب های آلیاژی دوچرخه و غیره.

تفاوت دقت با قالب های معمولی

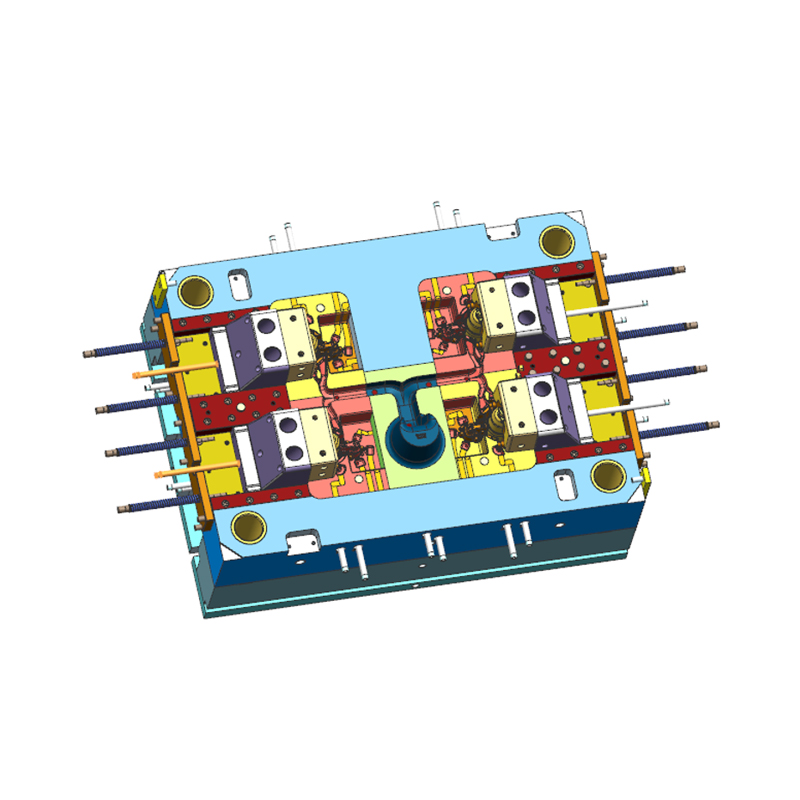

قالبهای معمولی معمولاً برای محصولاتی استفاده میشوند که نیازی به ابعاد و قوام بالا ندارند، مانند قطعات پلاستیکی ساده یا محصولات فلزی ارزان قیمت. در مقابل، قالبهای با دقت بالا کنترل خطای سختتری دارند و اغلب نیاز به کنترل خطا در محدوده ± ۰.۰۱ میلیمتر یا کمتر دارند و برخی از قطعات حتی نیاز به دقت در سطح میکرون دارند. این پیاده سازی با تقاضای بالا به تجهیزات پردازش پیشرفته، فولاد قالب با درجه بالا و فرآیندهای کنترل کیفیت دقیق متکی است.

تفاوت در انتخاب مواد

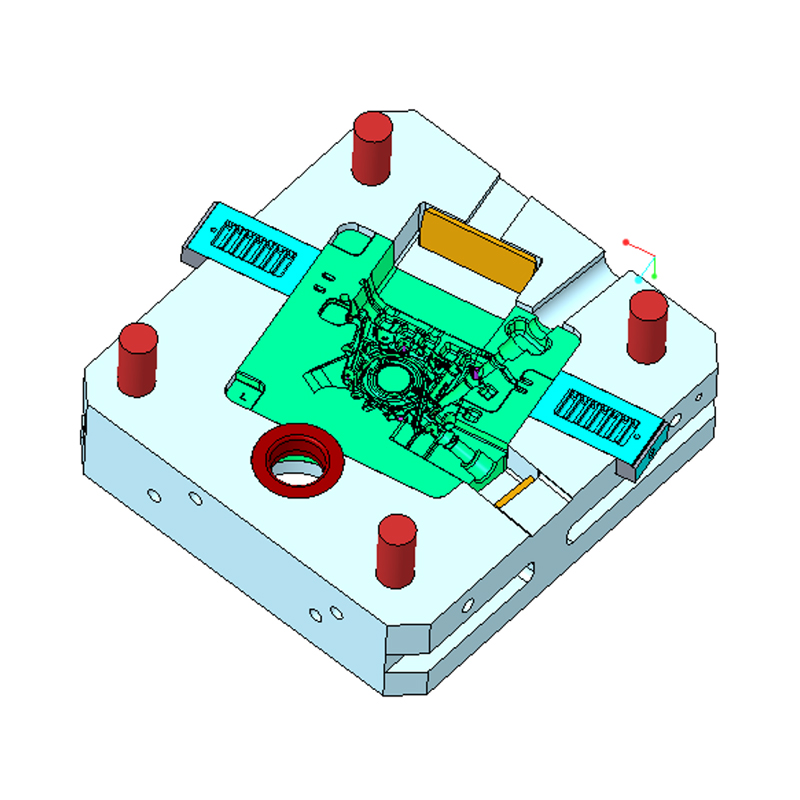

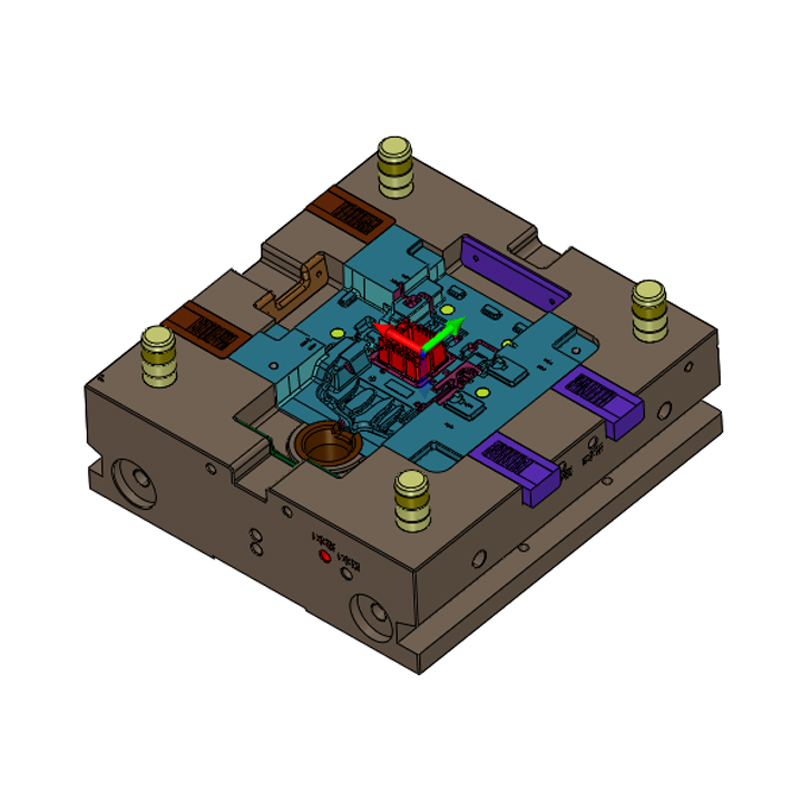

قالب های با دقت بالا معمولاً از فولادهای قالب آلیاژی با پایداری حرارتی خوب، سختی بالا و مقاومت در برابر ترک قوی مانند H13، 8407 و غیره برای مقابله با مشکل خستگی حرارتی در ریخته گری در دمای بالا استفاده می کنند. در قالب های معمولی اغلب از فولاد قالب ارزان قیمت یا فولاد کربن معمولی استفاده می شود که مستعد ترک یا تغییر شکل است و عمر مفید آن کوتاه است.

بهبود در فرآیند طراحی و ساخت

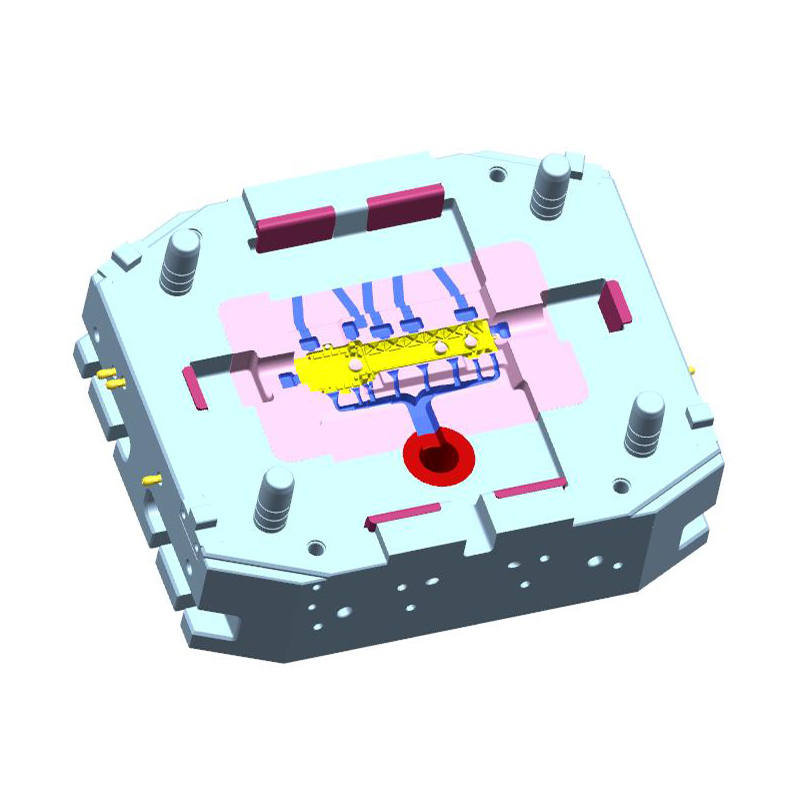

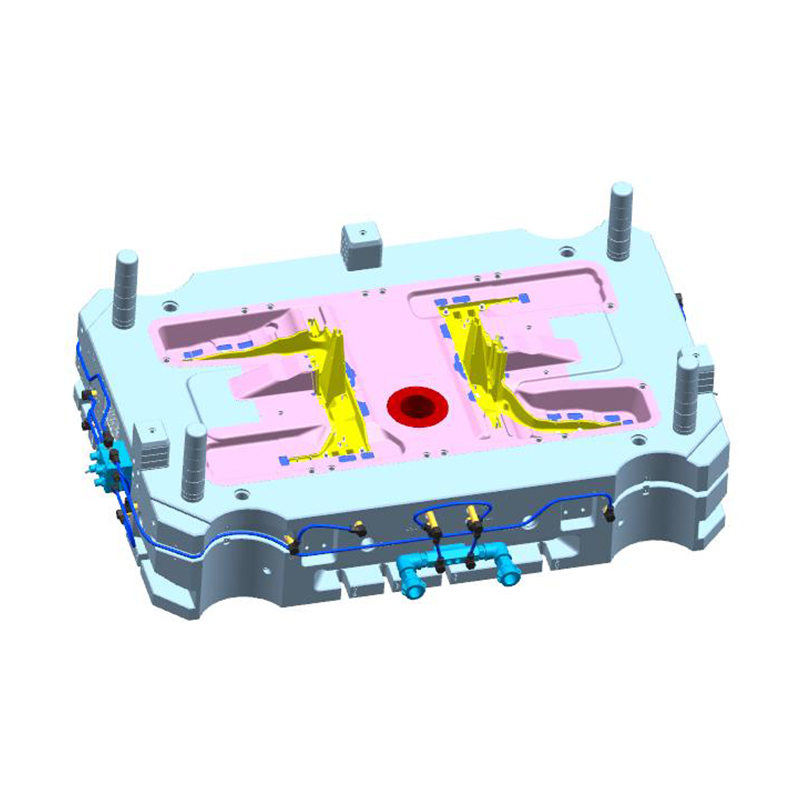

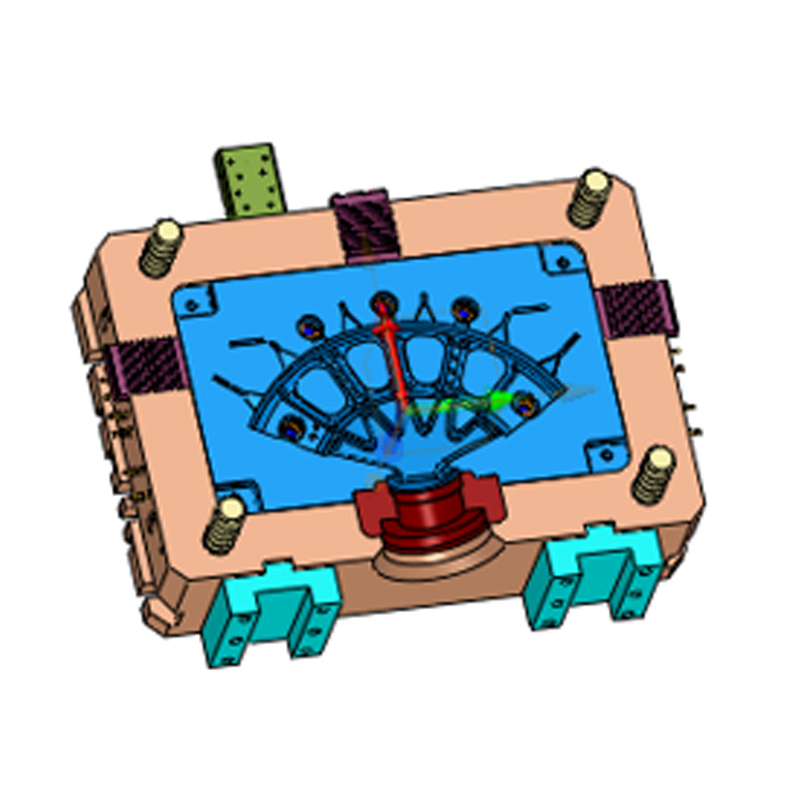

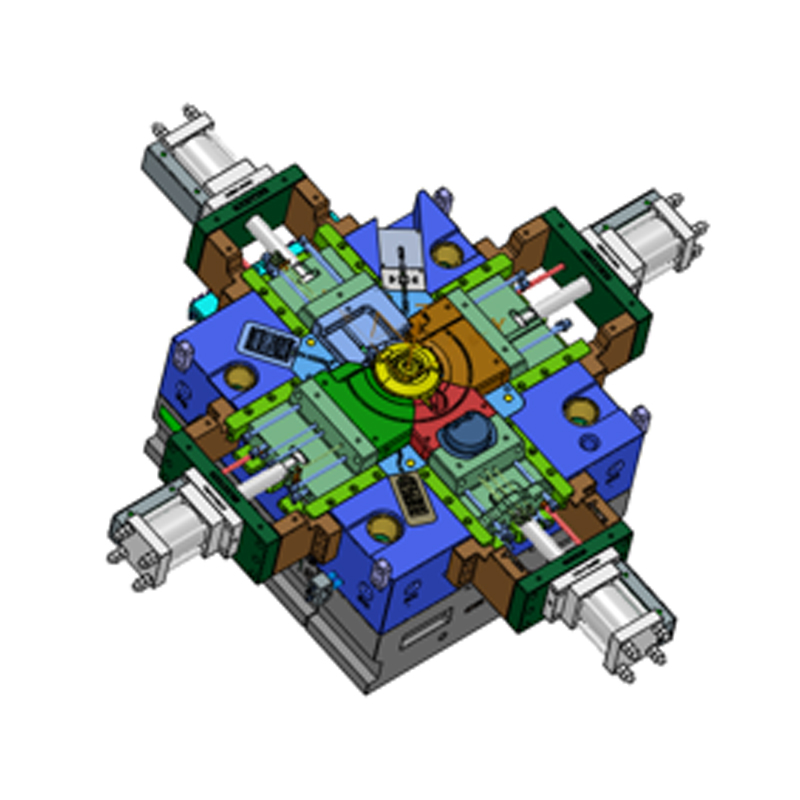

قالبهای ریختهگری با دقت بالا معمولاً به طراحی ساختاری و شبیهسازی قالبگیری با کمک نرمافزار مدلسازی سهبعدی و ابزارهای تحلیل جریان قالب نیاز دارند. در طول فرآیند طراحی، عوامل متعددی مانند سیالیت فلز، آرایش منافذ و محل کانال خنککننده باید به طور کامل در نظر گرفته شوند تا از کامل بودن ساختار محصول و پایداری ابعاد اطمینان حاصل شود. طراحی قالب های معمولی نسبتا ساده شده است و ممکن است شبیه سازی و تحلیل نشود و خطر تکرار قالب های آزمایشی و دوباره کاری وجود دارد.

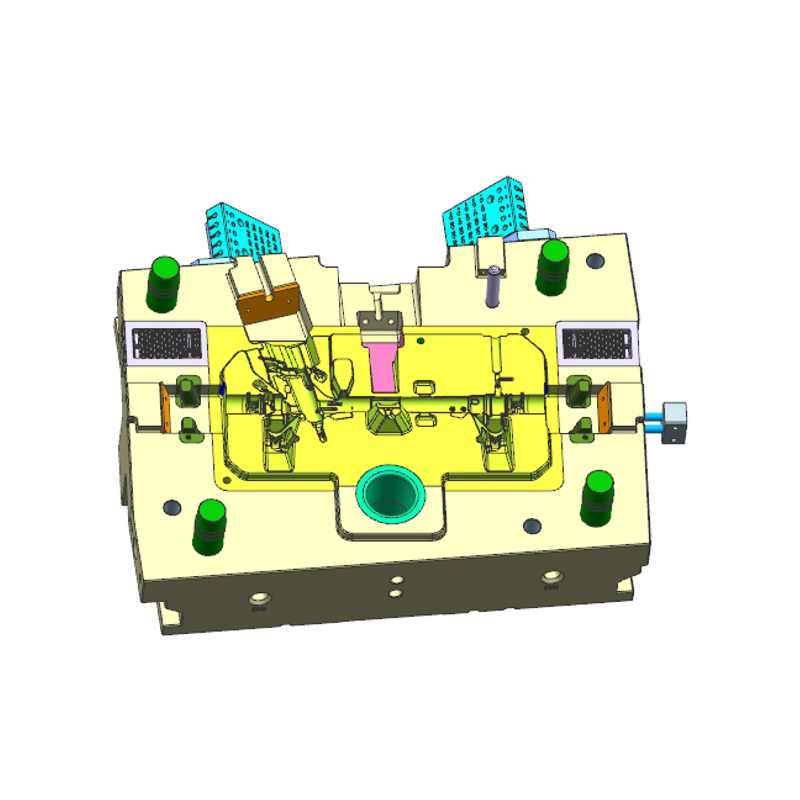

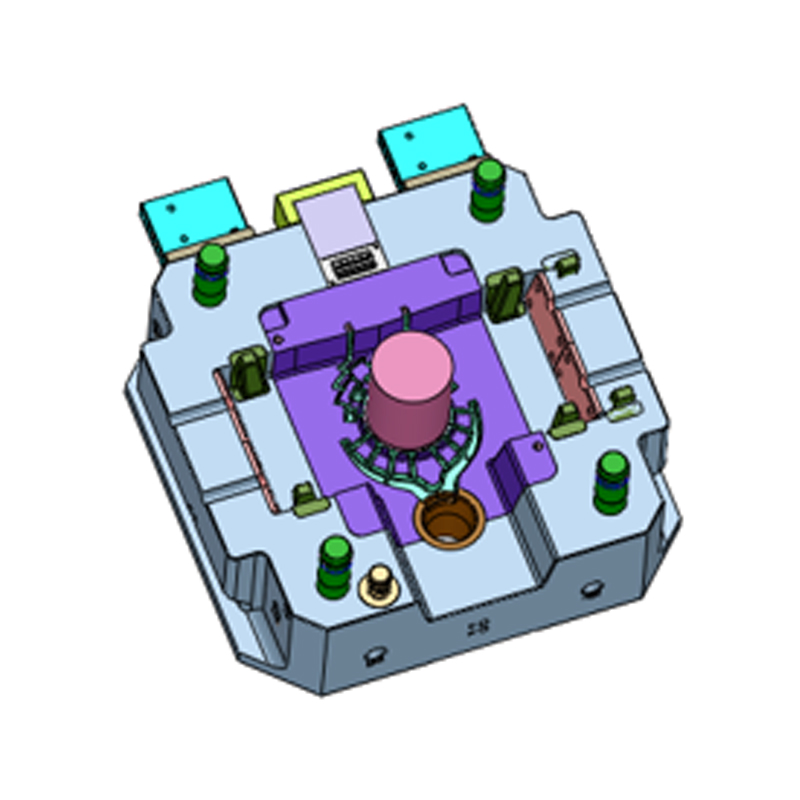

توانایی تشکیل ساختارهای پیچیده

با توجه به استفاده از تجهیزات ماشینکاری دقیق و بهبود قابلیت های پردازش جزئیات قالب، قالب های با دقت بالا را می توان برای قالب گیری یکپارچه قطعات ساختاری پیچیده، کاهش فرآیندهای پردازش و مونتاژ بعدی و بهبود کارایی تولید استفاده کرد. قالبهای معمولی تابع طراحی ساختاری و دقت قالب هستند و اغلب نمیتوانند به قالبگیری تکی از قطعات پیچیده هندسی یا دیواره نازک دست یابند.

مقایسه طول عمر و پایداری

قالب های ریخته گری با دقت بالا معمولاً پایداری بالاتر و عمر طولانی تری دارند. پس از تقویت با عملیات حرارتی، عملیات نیتریدینگ و سایر فرآیندها، قالب می تواند عملکرد پایدار را در تولید طولانی مدت و با استحکام بالا حفظ کند و از جایگزینی مکرر جلوگیری کند. قالب های معمولی به دلیل خستگی حرارتی یا سایش مستعد تغییر اندازه محصول هستند که بر تداوم تولید تأثیر می گذارد.

مبادله بین هزینه و سود

اگرچه هزینه تولید اولیه قالبهای با دقت بالا نسبتاً بالا است، اما از منظر عملیاتی طولانیمدت، پایداری و ارزش قابل استفاده مجدد آنها میتواند مزایای بیشتری را برای شرکت به ارمغان آورد، از جمله مزایایی مانند بهبود ثبات محصول، کاهش نرخ معیوب و چرخه نگهداری طولانیتر. اگرچه قالبهای معمولی سرمایهگذاری کمی در مرحله اولیه دارند، اما به دلیل تعمیر و نگهداری مکرر و اسقاط سریع، از نظر هزینه کلی نسبتاً پایین هستند.

جایگاه قالب های با دقت بالا در ساخت مدرن

با تسریع روند توسعه محصولات سبک وزن و یکپارچه، نقش قالب های ریخته گری با دقت بالا در زمینه تولید به طور فزاینده ای مهم می شود. این نه تنها بر کیفیت قالبگیری محصول تأثیر میگذارد، بلکه نقش اساسی در بهبود کارایی تولید، کاهش ضایعات مواد و بهینهسازی جریان فرآیند ایفا میکند. Ningbo NKT Tooling Co., Ltd. متعهد به ارائه راه حل های قالب پایدار و قابل اعتماد به مشتریان برای پشتیبانی از اجرا و تولید انبوه محصولات با تقاضای بالا است.

چگونه NKT Tooling از دقت و کیفیت قالب های ریخته گری با دقت بالا اطمینان می دهد؟

طراحی دقیق به عنوان اساس

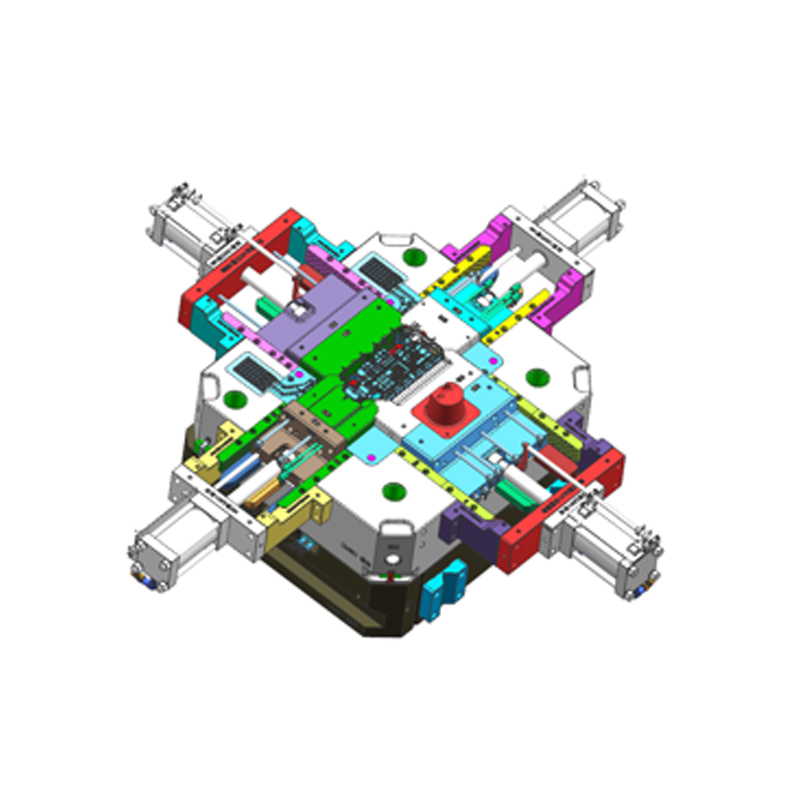

در حصول اطمینان از کیفیت قالب های ریخته گری با دقت بالا شرکت Ningbo NKT Tooling Co., Ltd. همیشه طراحی قالب را به عنوان نقطه شروع کلیدی در نظر می گیرد. در مراحل اولیه توسعه قالب، این شرکت نرمافزار مدلسازی سه بعدی پیشرفته (مانند UG، Pro/E و غیره) را به کار گرفت و با فناوری تجزیه و تحلیل جریان قالب (Moldflow) برای پر کردن، خنککردن و شبیهسازی اگزوز ترکیب شد و به طور موثر عیوب احتمالی را پیشبینی کرد و طراحی ساختاری را بهینه کرد. این فرآیند طراحی نه تنها قوام شکل گیری قالب را بهبود می بخشد، بلکه مبنای فرآیندی روشنی را برای فرآیندهای تولید بعدی فراهم می کند.

کنترل دقیق بر انتخاب مواد

عملکرد قالب ارتباط نزدیکی با مواد آن دارد. این شرکت از فولادهای قالب حرارتی با کارایی بالا مانند H13 و 8407 که معمولا برای ریخته گری استفاده می شود استفاده می کند. مواد باید مقاومت حرارتی خوب، مقاومت در برابر ترک و پایداری مکانیکی داشته باشند. قبل از ورود به کارخانه، هر دسته از فولاد تحت آزمایش سختی، تجزیه و تحلیل ترکیب شیمیایی و تشخیص عیب قرار می گیرد تا تأیید شود که مواد در مراحل ذوب و عملیات حرارتی فاقد ترک، آخال و سایر مشکلات هستند و خطرات کیفیت از منبع کنترل می شود.

سرمایه گذاری تجهیزات پردازش دقیق

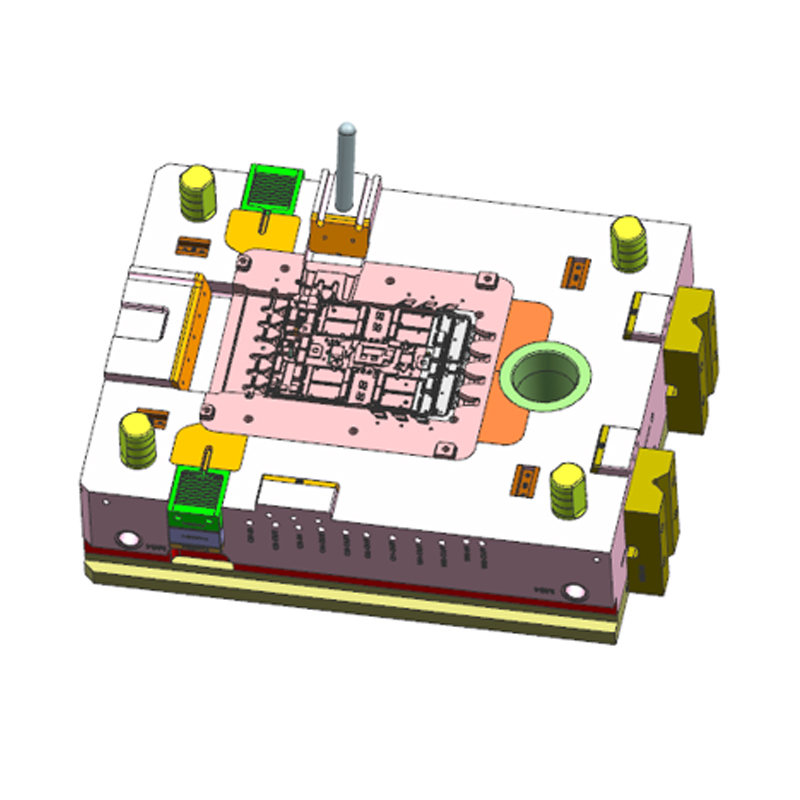

برای دستیابی به الزامات دقت بالا، Ningbo NKT Tooling Co. Ltd. به مجموعه ای از تجهیزات پردازش با دقت بالا، از جمله مرکز ماشینکاری پنج محور، دستگاه جرقه الکتریکی CNC، دستگاه برش سیم آهسته و تجهیزات حفاری و فرز CNC با سختی بالا مجهز شده است. کنترل اندازه قطعات قالب پردازش شده از طریق این تجهیزات پایدارتر است و دقت کانتور را می توان در ± 0.005 میلی متر کنترل کرد و نیازهای هندسه پیچیده و دقت مونتاژ بالا را برآورده کرد.

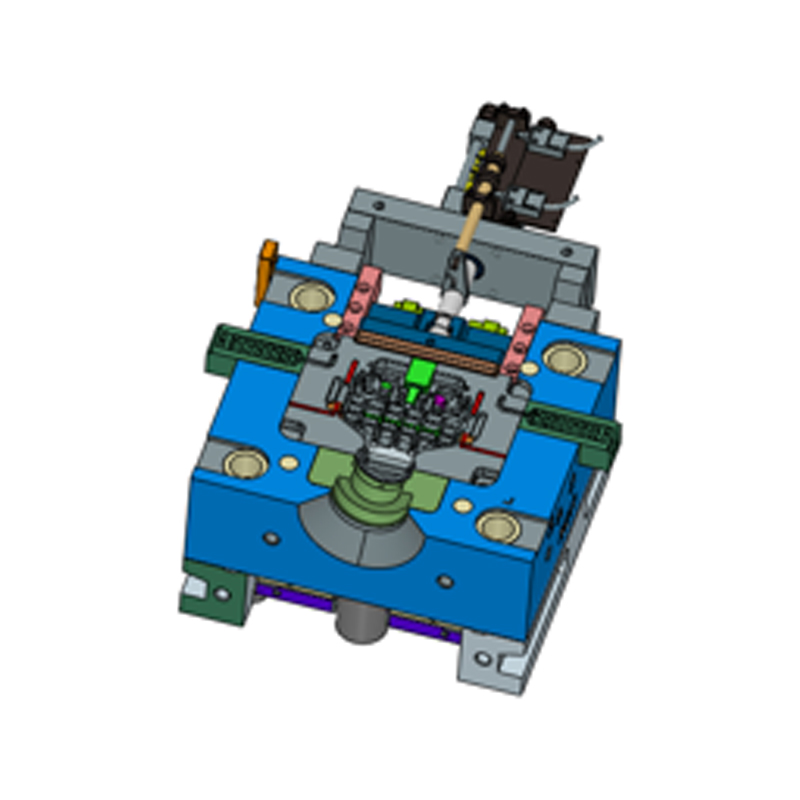

فناوری پردازش خوب چند چرخ

در فرآیند تولید قالب، این شرکت مراحل متعددی مانند پردازش خشن، نیمه تمام، تکمیل، مونتاژ و پردازش هماهنگی و پرداخت آینه را اجرا می کند. به خصوص در حفره و وجه های جداکننده، از ابزارهای با دقت بالا استفاده می شود و در ترکیب با تکنسین های مجرب با دست سفت می شوند تا از ساختار محکم قالب و فاصله مناسب مناسب اطمینان حاصل شود. این روش پردازش مرحله ای به طور موثر امکان تغییر شکل حرارتی و تمرکز تنش را کاهش می دهد و قوام قالب را بهبود می بخشد.

فرآیند عملیات حرارتی پیشرفته

عمر و پایداری قالب به طور قابل توجهی تحت تأثیر اثر عملیات حرارتی قرار می گیرد. این شرکت فولاد قالب را از طریق روش های مختلف عملیات حرارتی مانند عملیات حرارتی خلاء، عملیات حرارتی و نیتریدینگ سطحی تقویت می کند. از نظر کنترل دما، زمان و رسانه های خنک کننده، این شرکت از تجهیزات خودکار برای انجام کنترل فرآیند استفاده می کند تا اطمینان حاصل شود که سختی مواد قالب به طور یکنواخت توزیع شده و ساختار دچار تغییر فاز غیرعادی نمی شود، در نتیجه مقاومت به سایش و مقاومت در برابر ترک حرارتی را افزایش می دهد.

فرآیند بازرسی کیفیت دقیق

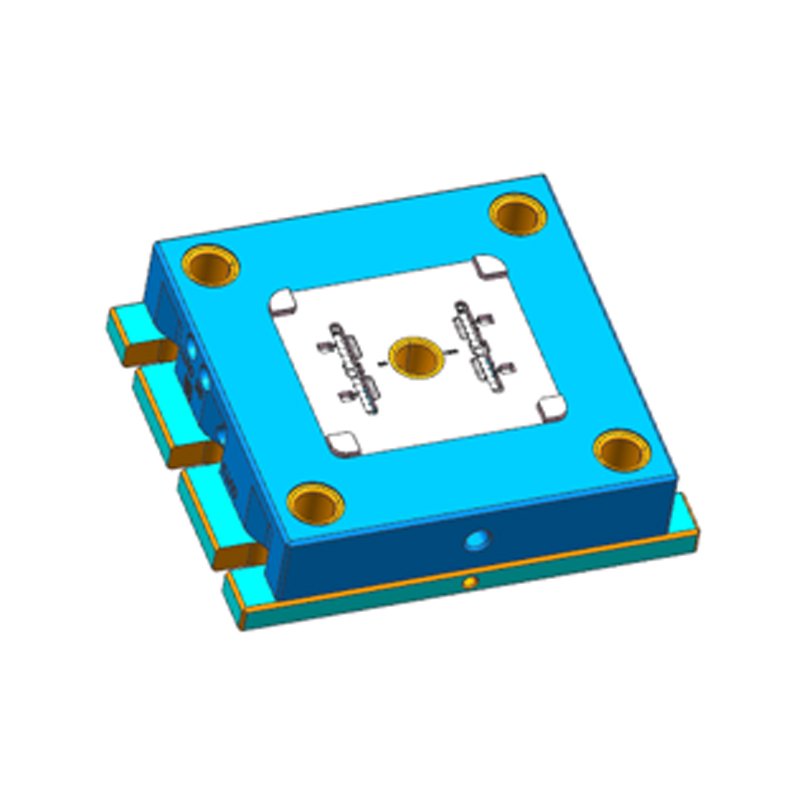

از مواد اولیه گرفته تا تحویل محصول نهایی، هر پیوند کلیدی نیاز به بررسی لایه به لایه توسط بخش بازرسی کیفیت دارد. Ningbo NKT Tooling Co. Ltd. مجهز به تجهیزات تست حرفه ای مانند ابزارهای اندازه گیری سه مختصات (CMM)، پروژکتورها، سختی سنج ها، زبری سنج ها و غیره است. استانداردهای طراحی

تأیید آزمایش قالب و اشکال زدایی

قبل از اینکه قالب به تولید انبوه برسد، این شرکت قالبهای آزمایشی قالبگیری را انجام میدهد و توانایی شکلگیری قالب را از طریق تجزیه و تحلیل متالوگرافی، تشخیص عیب اشعه ایکس، آزمایش مجدد ابعادی و ابزارهای دیگر تأیید میکند. اگر عیب هایی مانند چشمک زدن، سوراخ های هوا و انقباض در طول آزمایش قالب پیدا شود، تیم فنی ساختار قالب و تنظیمات فرآیند را ردیابی می کند و اصلاحات هدفمند را انجام می دهد تا اطمینان حاصل شود که قالب پس از قرار گرفتن در خط تولید مشتری می تواند پایدار عمل کند.

پشتیبانی تیم فنی و بهبود مستمر

این شرکت در حال حاضر بیش از 80 پرسنل حرفه ای شامل 15 مهندس ارشد و بیش از 30 مهندس حرفه ای و فنی با قدرت فنی نسبتاً قوی دارد. در طول فرآیند اجرای پروژه، تیم فنی کل فرآیند قالب را از طراحی تا استفاده ردیابی میکند، بازخورد استفاده را جمعآوری میکند و برنامههای بهبود فرآیند را سازماندهی میکند، به طور مداوم استراتژیهای توسعه و پردازش قالب بعدی را بهینه میکند و سطح تحویل کلی را بهبود میبخشد.

سیستم مدیریت اطلاعات فرآیند کامل

به منظور دستیابی به مدیریت استانداردسازی و ردیابی، این شرکت یک سیستم مدیریت فرآیند تولید و یک پلت فرم ثبت کنترل کیفیت ایجاد کرده است. نقشه های طراحی، منابع مواد، فرآیندهای پردازش، داده های عملیات حرارتی و سوابق بازرسی هر مجموعه از قالب ها را می توان در سیستم یافت و ردیابی کرد. از طریق مدیریت فرآیند دیجیتال، حذف های انسانی را کاهش می دهد و کارایی تحویل را بهبود می بخشد، و همچنین به مکان یابی دقیق نگهداری و تعمیرات بعدی کمک می کند.

مکانیزم ارتباطی سفارشی

در ابتدای پروژه، این شرکت ارتباط نزدیکی با مشتریان برقرار کرد و طرحهای قالب انحصاری را بر اساس ساختارهای ریخته گری مختلف و الزامات استفاده تدوین کرد. در اواسط پروژه، پیشرفت و وضعیت کیفیت توسعه قالب به طور مداوم از طریق گزارش های مرحله و تجزیه و تحلیل نمونه بازخورد خواهد شد. این نوع مکانیسم نه تنها رضایت مشتری را بهبود می بخشد، بلکه هدفمندی و سازگاری توسعه قالب را نیز افزایش می دهد.